Содержание:

- Инвертор или трансформатор

- Особенности работы аппарата

- Опросник для подбора установки плазменной резки

- Преимущества резки плазмой

- Правила выбора инструмента

- Какие газы используются, их особенности

- Сфера применения, плюсы и минусы плазменной резки

- Принцип работы устройства

- Преимущества и недостатки агрегатов

- Назначение плазменного резака

- Как выбрать плазморез

- Какие плазморезы бывают

- Несколько полезных советов

- 5 Принцип работы аппаратов для ручной плазменной резки

- Инверторный плазменный сварочный аппарат – что это такое

Инвертор или трансформатор

Чтобы получить плазму, нужно подключать качественные источники питания. Это могут быть трансформаторы или инверторы.

Сделать плазморез из инвертора выгодно благодаря компактности, точности подстроек тока, напряжения, контроля электрических параметров, экономному потреблению электроэнергии. Он имеет ограничение по току до 70 А, но мощности хватает для выполнения типичных работ по обработке металла.

Недостатком инвертора являются высокие требования к качеству питания, что не позволяет их применять в сетях с перепадами напряжения без подключения к стабилизаторам.

Трансформаторы лишены недостатка инвертора, более надёжны в эксплуатации, неприхотливы в обслуживании. Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Инвертор для плазменного резака

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Опросник для подбора установки плазменной резки

Мы рассмотрели основные узлы плазменных машин и особенности, которые нужно учитывать при подборе данного вида оборудования. В заключении я представляю вашему вниманию краткий список вопросов, ответ на которые поможет вам подобрать оптимальный для вас станок:

- Какой тип металла вы будете раскраивать?

- Какова минимальная и максимальная толщина резки?

- На какой максимальной толщине вам необходима врезка (прошивка)?

- Какие требования к чистоте и точности реза?

- Нужно ли вырезать окружность, диаметр которой равен или меньше толщины листа?

- Нужно ли осуществлять рез под углом?

- Какой размер листа вы планируете резать?

- Сколько часов в сутки планируется эксплуатировать установку?

- Какое количество деталей необходимо раскраивать в смену/месяц/год?

- Какие есть ограничения по производственным площадям?

- Какие есть ограничения по электрической сети?

- На какой бюджет вы рассчитываете?

Ответ на эти вопросы и определит технические параметры для подбора подходящей установки.

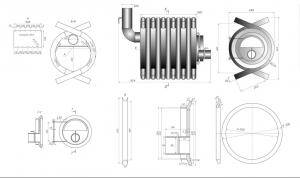

Рис. 3 Установка плазменной резки от турецкого производителя

Типы плазморезов:

| По типу резки: | По типу используемого газа: | По типу поджига дуги: | По типу охлаждения: |

| Для ручной резки | Плазмотроны на сжатом воздухе | С контактным поджигом | С воздушным (газовым) охлаждением |

| Для автоматической резки | Плазмотроны на аргоне, кислороде, азоте или их смесях | С пневмоподжигом (PN) | С жидкостным охлаждением |

| С высокочастотным поджигом (HF) |

- Для ручной резки. Используются для работ в небольших производствах, мастерских, станциях технического обслуживания, гаражах, личном хозяйстве и т.д. Даже инвертор небольшой мощности позволяет ручным резаком быстро и эффективно резать металл толщиной до 30 мм. Можно резать листовой металл, трубы, различные детали и конструктивные элементы.

- Для автоматической резки. Используются в станках стационарного типа для автоматического раскроя листового металла или профильных труб. В работе обычно управляются с помощью ЧПУ. Комплектуются мощными инверторами зачастую с несколькими сменными плазмотронами и соплами.

По типу используемого газа:

- Плазмотроны на сжатом воздухе. Наиболее распространенный вид плазморезов. К их достоинствам относятся простота, низкая стоимость оборудования и расходных материалов (электроды, сопла), простота в управлении, высокая эффективность и универсальность. Могут использовать обычный или очищенный сжатый воздух.

- Плазмотроны на аргоне, кислороде, азоте или их смесях. Используются в работах более сложных систем больших производств на стационарных раскройных станках для резки меди, алюминия и их сплавов. Требуют более точной настройки.

По типу поджига дуги:

- Контактные. В контактных плазмотронах соплом нужно дотронуться на поверхности рабочей детали для формирования дуги. Такой тип поджига у бытовых инверторов небольшой мощности.

- Пневмоподжиг. Инверторы с пневмоподжигом формируют стартовую (дежурную) дугу внутри плазмотрона, без контакта сопла с поверхностью детали или высокачастотного разряда, который может нанести вред электронике станка с ЧПУ.

- Высокочастотный (HF) поджиг. В данном случае дуга возбуждается при помощи входящего в состав источника тока устройства – осциллятора. Дуга образовывается, только когда имеется высокочастотный электрический разряд между поверхностями заготовки и соплом плазмотрона (при этом поверхности между собой не соприкасаются). Стартовая дуга инициируется по команде сварщика внутри поверхности плазмотрона между электродом и внутренней поверхностью сопла с помощью тока высокой частоты. Рабочая дуга автоматически поджигается от стартовой каждый раз при поднесении плазмотрона к поверхности детали и гаснет по команде сварщика или при увеличении этого расстояния.

По типу охлаждения:

- С воздушным (газовым) охлаждением. Сопло плазмореза охлаждается поступающим воздухом или рабочим газом.

- С жидкостным охлаждением. Жидкостное охлаждение плазмореза используется в высоконагруженных промышленных резаках с большими токами от 150 А.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время

Преимущества и недостатки

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

- При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

ВАЖНО! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Сфера применения, плюсы и минусы плазменной резки

Оборудование для плазменной резки металлов используется на заводах и в частных мастерских. С его помощью ведется крой листового железа с толщиной от 1 до 100 мм (зависит от мощности аппарата). Плазмой можно вырезать сложные узоры, прожигать отверстия, срезать кромку. Последующие заготовки используются для приваривания к другим конструкциям или подвергаются токарной обработке, штамповке. В отличие от кислородного пламени, плазма режет все виды металлов и керамику, поэтому ее функционал и зона применения шире.

Чтобы определиться, нужен ли Вам плазморез, рассмотрите преимущества и недостатки такого оборудования.

К главным плюсам этого метода кроя относятся:

Высокая скорость реза

Благодаря температуре 20000 градусов плазморезом можно кроить заготовки гораздо быстрее, чем другими методами. Например, лист с сечением 25 мм получится резать на скорости 1000 мм/мин.

Быстрый сквозной прожиг

Если требуется начать резку не с края листа, а в центре, то плазма прожжет толщину 15 мм за 2 с, а газопламенному резаку потребуется на это около 30 с.

Минимальный нагрев соседних участков

Плазма точечно воздействует на металл, не нагревая поверхность вокруг. Это снижает количество деформаций и позволяет держаться за крупные заготовки руками в перчатках, поворачивая их по необходимости.

Высокое качество реза

После плазмы почти не остается потекших капель шлака на обратной стороне заготовки. Кромки содержат минимум рельефности, поэтому не нуждаются в обработке — сразу можно производить последующую сварку конструкций. Если требуется порезать тонкие листы 1-2 мм, то их можно сгруппировать друг на друге и выполнить все за один раз — заготовки не прилипнут между собой на краях.

Пример металла разрезанного плазморезом.

Безопасность

В этом оборудовании не используются горючие газы. Применение сжатого воздуха или инертных газов делает процесс более безопасным — взрыва точно не будет, как в случае обратного удара пламени в кислородном резаке.

Простота использования

В отличие от газопламенной резки, здесь не нужно настраивать подачу по-отдельности горючего газа и кислорода, а затем регулировать еще и струю режущего кислорода. Все включается одной кнопкой и доступно для быстрого освоения даже новичку.

Возможность автоматизации

Плазморез легко доукомплектовать кронштейном (портальный или консольный тип), чтобы он автоматически передвигался над изделием. Управление ведется с ЧПУ. В нем оператор задает конфигурацию и скорость кроя, одновременно один человек может следить за процессами на пяти установках.

Минимум подготовки перед процессом

Плазма способна кроить любой металл без предварительной очистки от грязи или ржавчины. При работе нет разбрызгивания металла и воздушных хлопков.

Но у этого метода резки есть и недостатки, которые нужно знать, чтобы грамотно выбрать плазморез и не разочароваться.

Вот самые основные минусы аппаратов и самого метода:

- Лучшее качество реза достигается за счет удержания горелки под углом 90 градусов к поверхности. Резать фаску под косым углом могут только дорогие модели.

- Этим оборудованием сложно нагреть металл, чтобы выполнить гиб или ковку.

- Максимальная толщина реза составляет 100 мм, тогда как газопламенной резкой можно прорезать 200-300 мм.

- Само оборудование стоит дороже. Понадобиться еще компрессор. Цена аргона выше, чем пропана или кислорода.

- Аппараты зависят от электрической сети. Для работы в полевых условиях необходим бензогенератор. Его мощность должна быть достаточно высокой, чтобы покрыть потребности плазмореза и компрессора.

Смотрите на что способен плазморез:

Принцип работы устройства

Выбор плазмореза нужно начинать с изучения его устройства. Электрическая дуга нагревает ионизированный воздух до температуры 30000 градусов. Через него проходит электрический ток. Он направляется на металл. В области среза происходит его выдувание. Состоит прибор из следующих элементов:

- Плазмотрон. Это плазменный резак, который с помощью кабеля и шланга подключен к аппарату. При разрезании металла дуга возникает между заготовкой и резаком. Такие плазматроны называются прямого действия. Если разрезается неметаллическая поверхность, то дуга образуется непосредственно в резаке. Это плазматроны косвенного действия.

- Сопло. Это элемент, через который проходит воздух. В зависимости от его размера изменяется величина реза и скорость проведения работы. Наименьшие диаметры сопла составляют 3 мм, а максимальные 9−12 мм. Длина сопла выбирается в 1,5—1,8 раза больше диаметра. Чем оно длиннее, тем выше скорость. Но если эта величина слишком большая, то сопло быстро разрушается.

- Электрод. Это металлический стержень из гафния, расположенный внутри плазматрона. Другое его название — катод.

Преимущества и недостатки агрегатов

Чтобы понять, какой плазморез лучше, нужно знать преимущества и недостатки приборов. К преимуществам относятся:

- кроме обычного металла, можно резать алюминий, нержавейку или чугун;

- не требуется подготовки поверхности. Допускается присутствие ржавчины и краски;

- срез получается ровный без окалины;

- даже при небольшой толщине заготовки отсутствует тепловая деформация поверхности;

- безопасность в эксплуатации;

- возможность формирования сложных резов.

Однако при всех достоинствах у плазмореза есть и недостатки. К ним относятся:

- ограничение по толщине реза. Максимальная величина составляет 100 мм;

- заготовка должна располагаться четко перпендикулярно резу;

- нельзя работать двумя резаками, подключенными к одному аппарату.

Назначение плазменного резака

Прибор используется для раскроя металлических листов и заготовок. Температура плазмы, выпускаемой соплом горелки, достигает 8000 °С. Это помогает без труда нарезать детали из любых материалов, в т. ч. тугоплавких.

Плазморезы применяются при:

- изготовлении различных металлоконструкций;

- прокладке коммуникационных линий;

- резке жаропрочных легированных сталей, содержащих титан, молибден и никель (такие материалы плавятся при температуре свыше 3000 °С);

- раскрое тонколистового металла (плазморез обеспечивает высокую точность воздействия).

Приборы нередко включают в состав автоматизированных линий на крупных производственных объектах.

Как выбрать плазморез

При выборе плазмореза нужно учесть несколько ключевых характеристик.

Толщина разрезаемого металла

Этот параметр напрямую зависит от силы тока (количества ампер), вырабатываемой инвертором. Если Вам требуется резать черный металл, то на каждый 1 мм толщины понадобиться 4 А мощности. Например, чтобы кроить листовое железо 7 мм, ищите аппарат с силой тока не менее 30 А. Для цветных сплавов расчетное значение 1 мм=1.5 А.

Существует еще понятие чистового реза и максимального. Например, первое значение в характеристиках может быть 12 мм, а второе — 18 мм. Это означает, что при толщине до 12 мм вообще не понадобится последующая механическая обработка. Лучше брать плазморез с запасом по мощности, чтобы он не работал постоянно в полную силу. Это продлит его ресурс.

| Вид металла | Сила тока, необходимая для резки заготовки толщиной в 1 мм |

|---|---|

| Медь, латунь, алюминий, медные сплавы | 6 А |

| Нержавеющая сталь, черные металлы | 4 А |

Продолжительность включения

Подразумевает, как долго аппарат сможет работать без перерыва. Зависит от мощности и типа охлаждения. Для гаража и небольшой мастерской подойдут установки с ПВ 40%. Для производства, где часто требуется плазменная резка заготовок, выбирайте ПВ 60-80%.

Необходимая мощность компрессора

Чтобы плазменная резка была качественной, необходима стабильная подача воздуха от компрессора. Его производительность должна быть на 20-30% выше, чем требуется по паспорту инвертора. Покупайте компрессор с фильтром-осушителем и маслоотделителем, чтобы примеси не влияли на качество плазмы.

Длина шлангпакета

У плазмотрона длина кабелей может быть 1.5-8 м. При выборе учитывайте, с какими по габаритам конструкциями Вам придется работать. Чем короче шлангпакет, тем чаще придется переставлять аппарат. Но если он требуется для выреза небольших деталей над столом, то можно сэкономить и купить плазмотрон с коротким кабелем.

Какие плазморезы бывают

Плазменные резаки принято делить на несколько категорий — по типу работы, по виду используемого газа, по охлаждению. У каждого варианта есть свои преимущества и недостатки.

Ручные

Аппараты применяются для работы с листовым металлом до 10 мм. Чаще всего такие модели приобретают для домашних мастерских и гаражей. Плазморезы ручного типа помогают проделать скважины под петли и замки, выкроить заготовки под полотна, их применяют даже при изготовлении калиток, мангалов и ворот.

Ручной плазморез — самый частый выбор для дома или гаража

Автоматические

Дорогостоящие промышленные станки с ЧПУ обладают режущими головками, которые перемещаются на кронштейнах в соответствии с заданной программой. Предоставляют широкие возможности по раскройке деталей с габаритами от 1 до 30 м. Для частного использования их покупают редко, обычно такие мощности за пределами производства просто не востребованы.

Плазморезы-станки приобретают обычно для производства, стоят они дорого

На сжатом воздухе

Бытовые и полупрофессиональные модели работают от компрессора, стоят дешевле и отличаются универсальностью. Подходят для работы с материалами с краем сечения 10-25 мм. Плазморезы на сжатом воздухе просты в управлении, регулировать в них нужно только силу тока.

В некоторых моделях плазменных резаков на сжатом воздухе компрессор встроенный

На азоте, аргоне или кислороде

Такой тип газа потребляют обычно крупные станки профессионального класса. Они сложнее в управлении, нуждаются в тщательной настройке, но выполняют очень точный и быстрый рез заготовок. Являются достаточно затратными в обслуживании, чем активнее используется агрегат, тем чаще для него нужно покупать баллоны с газом.

Плазморезы на аргоне или кислороде применяют обычно на предприятиях

С воздушным охлаждением

Тепло в бытовых моделях отводится в окружающую среду естественным образом, а изнутри каналы остужаются кислородом или другим газом инертного типа. В корпус таких плазморезов встроен вентилятор для обдува трансформатора. Стоимость резаков с воздушным охлаждением ниже, однако они часто перегреваются, в работе необходимо делать перерывы.

Охлаждение у бытовых плазморезов обычно воздушное, не самое эффективное, но простое

С водным охлаждением

Промышленные дорогостоящие плазморезы оборудуются специальными каналами, по которым проходит вода с добавлением спирта. Такая смесь быстро забирает тепло от внутренних частей аппарата, и резак может работать без перерывов.

Для плазморезов на производстве используют охлаждение водного типа

Несколько полезных советов

изучить схему подключения

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

5 Принцип работы аппаратов для ручной плазменной резки

После того, как установка ручной плазменной резки собрана (произведены все подключения и соединения ее элементов), металлическую заготовку подсоединяют к аппарату (инвертору или трансформатору) предусмотренным для этого кабелем. Оборудование подключают к электросети, плазмотрон подносят к обрабатываемому материалу на расстояние до 40 мм и производят зажигание дежурной (инициирующей ионизацию) электрической дуги. Затем открывают подачу газа.

После получения плазменной струи, которая обладает высокой электропроводимостью, в момент ее соприкосновения с металлом образуется рабочая (режущая) электрическая дуга. Одновременно автоматически отключается дежурная. Рабочая дуга поддерживает непрерывность процесса ионизации подаваемого газа, образования плазменного потока. Если она по какой-то причине погаснет, то требуется прекратить подачу газа, заново включить плазменный аппарат и зажечь дежурную дугу, а после этого пустить газ.

Инверторный плазменный сварочный аппарат – что это такое

Сварочный аппарат плазменного типа – устройство, имеющее сравнительно небольшой размер и потребляющее минимальное количество электроэнергии. При помощи плазменного инвертора осуществляется соединение и резка черных и цветных металлов.

Принцип его работы заключается в том, что при помощи электрических разрядов специальная смесь (аргон, азот, воздух или водород) превращается в плазму, максимальная температура которой колеблется в промежутке от 6 до 7 тысяч градусов (оценки температуры у разных производителей расходятся, да и не особо это важно для конечного потребителя в большинстве случаев)

Это приспособление состоит из плазмотрона (резака) и источника питания (в данном контексте, мы говорим об инверторе). Плазмотрон инвертора, в зависимости от функционального назначения установки, может быть прямого и косвенного действия. Сварочный аппарат с плазмотроном прямого действия используется при необходимости генерации дуги, а механизм косвенного действия активно применяют в случаях, когда требуется генерация струи плазмы.

После окончания работы плазмотрон нуждается в охлаждении, поскольку образуемая им плазма достигает очень высоких температур. В зависимости от способа охлаждения плазмотрона сварочные аппараты подразделяются на охлаждаемые при помощи воздуха и воды. Первый вид наиболее выгоден с финансовой точки зрения, а второй – максимально эффективен, но сложен в использовании.

К сведению! Инвертор плазменной резки можно противопоставить с плазменным выпрямителем, друг от друга эти устройства имеют ряд отличий:

- Аппарат для сварки превращает переменный электрический ток в постоянный, а затем снова возвращает его в прежнее состояние, в то время как выпрямитель работает лишь с переменным током.

- Инвертор потребляет в два раза меньше электроэнергии.

- Выпрямитель имеет силовой трансформатор, которого в сварочном аппарате нет.

- Размер и вес инвертора гораздо ниже.