Плазменная резка

Содержание:

- Плазменные сварочные аппараты

- Структура плазмореза

- Плазменный резак своими руками

- Что такое плазменная резка металла, технология процесса

- Советы и нюансы

- Принцип действия

- Преимущества резки плазмой

- Терминология

- Принцип работы

- Плазменная сварка нержавейки и прочих сталей

- Преимущества и минусы реза плазмой

- Особенности резки металла на плазморезах с программным управлением

- Как устроен плазморез

- Технические характеристики

- Выбор аппарата для плазменной резки

- Достоинства и недостатки плазменной резки

- Особенности использования газов в процессе плазменной резки

- Как устроен плазморез

- Сварочный аппарат Мультиплаз: принцип работы, действия

- Основные элементы

- От чего зависит стоимость плазменной резки металла?

Плазменные сварочные аппараты

Качественные приборы плазменной сварки достаточно универсальные устройства, которые способны не только сваривать металл, но и резать, нагревать и закаливать его. Современный аппарат прост в освоении и не требует длительного обучения.

В настоящее время, российскими и зарубежными компаниями производится около десятка различных генераторов плазмы, которые отличаются друг от друга и по стоимости, и по функциональности, и по мощности.

Области применения

Не следует думать, что такие устройства нужны лишь на производстве или могут использоваться только профессиональными сварщиками, которые работают с частными заказами. Сферы применения генераторов плазмы очень широки. В частности, они могут применяться в сфере ЖКХ, при резке и пайки драгоценных и редкоземельных сплавов. Кроме того, аппараты сварки не будут лишними и пригодятся архитекторам для работы с гранитом, мрамором или базальтом.

В последние годы компактные плазменные резаки используются даже ювелирами для того, чтобы быстро разогревать тигли с драгоценными металлами и поддерживать температуру небольшого горна.

Информация по аппаратам содержится на странице, им посвященной.

Здесь лишь скажем вкратце, что популярными считаются следующие бренды и модели (по ссылкам можно перейти в соответствующие обзоры):

- Горыныч,

- Плазар,

- Линейка моделей Мультиплаз:

- Мультиплаз 3500,

- Мультиплаз 2500 и Мультиплаз 2500м,

- Мультиплаз 4000,

- Мультиплаз 15000.

Структура плазмореза

Плазморезом называют аппарат, которым осуществляется резка металлических изделий различными способами. В устройство агрегата входят элементы:

- источник электрического питания;

- компрессор;

- плазмотрон;

- кабель-шланги.

Конструкция плазменного резака

В качестве источников питания выступают несколько устройств:

- инвертор;

- трансформатор.

Достоинство плазменной резки

Каждое из устройств имеет ряд достоинств и недостатков. К достоинствам инвертора относятся:

- дешевизна;

- стабильность горения дуги;

- удобство при применении в участках с затрудненным доступом;

- небольшой вес;

- высокий КПД, превышающий аналогичный показатель для трансформатора на 30%;

- экономичность.

Плазменный резак своими руками

Сразу заметим, что плазменной резки не обязательно быть профессиональным сварщиком, опыт в сварке здесь не нужен. Если вы задумали сделать такой аппарат своими руками, примите к сведению, что у вас появится возможность идеально резать кроме металла другие материалы: пластик, дерево, керамику и пр.

Единственное, что нужно купить – это источник питания и сопло. Если вы все сделаете правильно, ваш аппарат не будет уступать заводским экземплярам по своим рабочим качествам.

Для образования плазмы нужен воздух, а для системы охлаждения нужна вода или тосол, которые заливаются в специальную емкость.

Стержень нужно брать вольфрамовый., с его помощью будет формироваться электрическая дуга. Все комплектующие всегда имеются в хозяйственных магазинах. Собрав все необходимое оборудование для плазменной резки металла, аппарат производится по схемам, которые представлены в сети в большом количестве.

Что такое плазменная резка металла, технология процесса

Если объяснять эту технологию простыми словами, то плазменная резка – это процесс нагрева металла струёй плазмы. Для выполнения такой задачи используют специальный аппарат – плазморез. Он формирует высокотемпературную электродугу, которая располагается между соплом резака и материалом. Температура дуги достигает 5000ºС. Но её недостаточно для эффективной резки металла, так что дополнительно в рабочую область подаётся газ, который формирует плазму с температурой до 30000ºС.

Плазма ярко светится, скорость её выхода из сопла достигает 1500 м/с. Вместе всё это и режет металл, как горячий нож масло

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя.Дуга

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

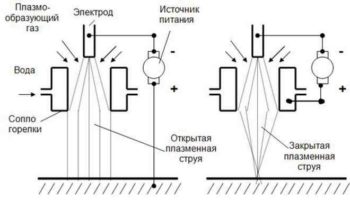

Принцип действия

Работа плазмореза основана на поджиге электрической дуги, в которую подаётся под давлением инертный газ, прогреваемый в замкнутом объёме до состояния плазмы, а затем поступающий прямо на поверхность разрезаемого металла. Направленная струя газа формируется в результате его перегрева внутри закрытой ёмкости при создании избыточного давления.

Когда электроды прикладываются к поверхности металла, создаётся вторая дуга, мощность которой превышает первоначальную в несколько раз. В ней плазменный поток ускоряется до 1,5 км/с. Комбинация высокой температуры дуги с потоком плазмы позволяет резать металлические заготовки, толщина разреза которых зависит от параметров сопла.

В плазморезах косвенного действия создаётся только плазменная направленная струя, способная резать не только металлы, но и непроводящие ток материалы. Однако их самостоятельное изготовление сложно, так как требуется точный расчёт параметров конструкции, подбора характеристик, настройки.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Терминология

Для ясности разъясним здесь, что подразумевается под используемыми на нашем сайте терминами.

Плазморез – это название всего аппарата (источник электропитания, плазмотрон, компрессор и кабель-пакет с трубками и проводами), предназначенного для плазменной резки. Плазморезом, в обиходе, называют и аппарат, и машину, и станок плазменной резки – всё зависит от его конструкции и мощности.

Разделение детали осуществляется плазмотроном (этот узел рабочий держит в руке), исполнительным органом которого является резак (это для разделения металла) и плазменная горелка (для обратного действия — сварки). Их можно использовать наоборот и для других целей.

Плазморезка — сленговое название резака.

Аппараты плазменной резки – малогабаритный маломощный комплект, который помещается на слесарном верстаке.

Машины плазменной резки – крупногабаритное средней мощности оборудование (часто с ЧПУ), которое ещё можно перемещать на транспортной телеге по цеху. На другой объект — грузят краном в авто.

Станки плазменной резки. Мощное фундаментальное (т. е. на фундаменте) оборудование, режет и паяет всё подряд, полностью автоматизированное (работает само: утром программу «зарядили» и пашет, пока все не переделает).

Оборудование плазменной резки – это всё, что необходимо для процесса обработки плазмой: от зажима до горелки.

************************************

Плазменная резка является эффективным процессом обработки металла, где вместо резца применяется струя плазмы. Плазма – это ионизированный газ с электрически заряженными частицами, который способен проводить ток. Сущность метода состоит в местном расплавлении металла и выдувания его с полости реза. Перемещением относительно рабочей поверхности струи плазмы, исходящей с резака, осуществляется плазменная резка.

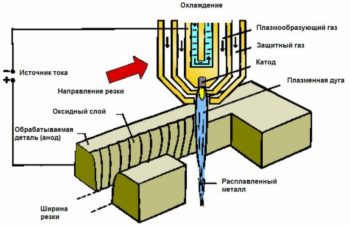

Принцип работы

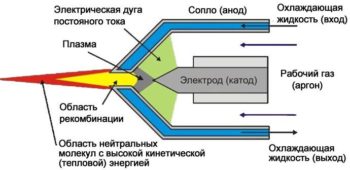

Обычная дуга может превратиться в плазменную, благодаря двум процедурам. Сжатию, а также процессу принудительного вдувания плазмообразующего газа в дугу. В качестве этого газа используют аргон в чистом виде, или с добавкой гелия, водорода. Аргон необходимо использовать также как защитный газ. Электроды применяются вольфрамовые.

Дуга располагается в плазмотроне, его стенки активно охлаждаются водой, за счет этого и происходит ее сжатие. В результате чего, снижается поперечное сжатие дуги и как результат – рост мощности. В тоже время со сжатием вдувается плазмообразующий газ в область дуги. За счет нагрева дугой он ионизируется и увеличивается в объеме в сто раз. В плазмообразующем газе содержится кинетическая энергия, она дополняет тепловую, которая образуется в дуге. За счет этого, плазменная дуга и отличается высокой мощностью. Есть несколько отличий плазменной дуги от обычной:

- высокая температура;

- цилиндрическая форма;

- меньший диаметр;

- давление на металл больше;

- способность поддерживания дуги на малых токах (0,2–30А).

Плазменная сварка нержавейки и прочих сталей

Плазменная сварка нержавеющей и других видов высокопрочных сталей имеет массу нюансов, учитывая которые можно провести работы качественно и получить устойчивое, монолитное соединение.

Нюансы и особенности работы с нержавеющей сталью

Безусловно, хороший аппарат способен справится с металлом любой толщины, но чтобы операция получилась по-настоящему качественной нужно учесть следующее:

Наличие хрома

Если в составе сплава имеется хром, то сварное соединение необходимо остудить сразу после сварки. Дело в том, что образующийся карбид пагубно влияет на прочность шва, и чтобы предотвратить его образование необходим резкий перепад температур.

Высокий коэффициент расширения металла.

Если достаточно долго разогревать металл, то величина свариваемого зазора может быть чересчур большой. Поэтому, полагается контролировать размер получаемого шва.

Подобный вид работ является одним из самых прогрессивных методов, позволяющих получить монолитную сварку высокого качества и с минимальным процентом брака.

Про данную тему смотрите материал на этой странице.

Преимущества и минусы реза плазмой

Как и в других методах раскроя или резки металлопроката, рез плазмой имеет, как достоинства, так и отдельные недостатки.

О преимуществах

- Плазморезательное оборудование менее дорогое, чем лазерное;

- плазмотрон легко справляется с толстостенным металлопрокатом, что недоступно для лазерной резки;

- плазмой можно резать любой металлопрокат, а также токопроводящие металлы: сталь, чугун, медь, латунь, титан;

- толщина, проводимого реза плазменного оборудования зависит от типа устройства и наконечников. Приборы, которые имеют минимальную толщину реза значительно уменьшают процент утраты металла при увеличении концентрированного плазменного потока;

- рез не нуждается в дополнительной обработке;

- возможно выполнять фигурный сложный раскрой;

- можно резать плазмой неметаллические материалы;

- безопасность плазморезательного оборудования. Данный параметр обеспечивается отсутствием баллонов, в которых находится сжатый газ. Именно они являются причиной возникновения взрывов или пожаров;

- при автоматической резке, особенно станками ЧПУ вмешательство пользователя минимально, что позволяет рационально использовать труд обслуживающего технического персонала.

При наличие такого количества достоинств, минусов не столь много.

- Двадцати сантиметровая толщина металла не доступна для плазменной резки.

- Необходимо следить за углом отклонения, который не должен превышать отметку в 50.

- Один аппарат – один резак. Резать двумя резаками одновременно невозможно.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.

Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим

Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

Как устроен плазморез

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

-

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

не должен быть больше 10 – 50 градусов

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Технические характеристики

Станок для плазменной резки металла обладает множеством характеристик

Однако внимание стоит обращать на некоторые параметры:

- Размер рабочего стола. От этого будет зависеть то, насколько большие листы можно разрезать с помощью плазмотрона. Промышленное оборудование позволяет делать резы на заготовка длиной до 60 метров и шириной до 25 метров.

- Точность проводимых работ. Аппараты имеют определённую погрешность. Высокоточные станки имеют отклонения в диапазоне от 0.3 до 0.8 мм.

- Дополнительные возможности оборудования.

- Максимальная толщина разрезаемых заготовок.

Нужно помнить про габариты оборудования, его массу.

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Особенности использования газов в процессе плазменной резки

Газ используется в процессе резки для создания дуги и увеличения температуры. Все виды применяемых газов делятся на активные и пассивные. К первой категории относятся кислород и воздух – их характеристик хватает, чтобы нарезать черные металлы.

К неактивному подтипу относятся такие среды, как азот, газ, водород. Они наравне с водяным паром хорошо показывают себя при обработке цветных металлов и сплавов.

Выбрать газ правильно – важная задача. Разные составы рабочей среды меняют температуру в зависимости от состава материала, степени его вязкости и других параметров.

Это также позволяет тонко контролировать глубину прогрева. Именно использованию специальной газовой среды плазменная резка обязана одним из своих главных преимуществ – избеганию появления наплыва на кромке листового металла.

Когда тип газа определен, специалист выбирает оборудование с нужным типом крепления катода, степенью интенсивности охлаждения и другими параметрами. Это повышает качество обработки детали, а также точности движения резака, соблюдения заранее указанных параметров формы и размеров.

У каждого газа свой набор свойств. Их понимание позволяет выбрать, с каким материалом такая рабочая среда покажет себя лучше всего.

Рассмотрим примеры газов:

-

Кислород. Главная особенность такого газа – окисление при контакте с рабочим материалом. Потому скорость обработки низкая – нужно время для прогрева и нарезания заготовки. Это хороший вариант при работе с черметом.

-

Воздух. Представляет собой газовую смесь, в которой преобладает азот. Его должно быть не менее 70%. Такое смешение позволяет работать со сталями нелегированного и низколегированного типа, резать их без дефектов. Преимущество заключается в цене.

-

Аргон. Состав такой газовой среды позволяет обеспечивать ровную и струю плазмы с высокими кинетическими показателями. Кроме того, он выталкивает расплавленный металл еще до того, как тот успевает застыть – это положительно влияет на качество среза. Также в работе используется химически-пассивный азот. Он хорошо показывает себя при работе с тонкими заготовками.

-

Водород. Проводит тепло, но также используется и для охлаждения. Применяют только в составе смесей.

Как устроен плазморез

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Компрессор требуется для подачи воздуха.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Сварочный аппарат Мультиплаз: принцип работы, действия

Аппараты Мультиплаз для получения тепловой энергии используют плазмотроны.

В качестве рабочего газа для плазмы в аппаратах Мультиплаз младших моделей используют водяной пар или пары водно-спиртовой смеси (40% воды и 60% этанола). Этот газ, разогретый до необходимой температуры, и производит резку, сварку и пайку. В старших моделях рабочим газом служит сжатый воздух, получаемый от внешних источников. Аппараты до марки 7500 питаются от однофазной сети 220 В, а 7500 и от трехфазной 380 В.

Плазменный резак и сварочный аппарат Мультиплаз состоит из инверторного источника питания с микропроцессорным управлением, кабель-шланга и плазменной горелки. В младших моделях используют две горелки для удобства в работе: одна на воде, другая на водно-спиртовой смеси.

Сварка — это сложный физический процесс, выполнение которого очень сильно зависит от величины и даже формы сварочного тока.

Пайка также требует поддержания стабильной температуры и восстановительной атмосферы.

Проще всего резка — она требует лишь высокой температуры, чем больше энергии, тем быстрее плавится и выдувается из прорези материал, а именно в этом и заключается высокотемпературная резка.

Для каждого из этих процессов источник питания в любой из моделей Мультиплаза поддерживает необходимый режим.

Кроме аппарата, в комплект входит и плазменная головка с кабелем, а также второй кабель с зажимом типа «крокодил» и специальный ключ для регулировки горелки и замены сопел. Катоды и сопла относятся к расходным материалам и тоже прилагаются в комплекте.

Разумеется, все расходные материалы можно приобретать отдельно.

Толщина реза

Толщина реза зависит от мощности аппарата и обрабатываемого материала. При работе аппарата в первом режиме он может резать непроводящие тугоплавкие материалы. При этом мощность плазмотрона меньше. Но благодаря низкой теплопроводности таких материалов (по сравнению с металлом), толщина реза сохраняется примерно такой же, как для металлов.

Толщина реза для металлов (сталь), приводится в списке ниже:

- Мультиплаз 3500: 10мм,

- Мультиплаз 4000: 15мм,

- Мультиплаз 7500: 25мм,

- Мультиплаз 15000: 50мм.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

От чего зависит стоимость плазменной резки металла?

Плазменная резка листа осуществляется качественно, а скорость прожига металлопроката – максимальная. Благодаря этому стоимость обработки в несколько раз ниже в отличие от применения других технологий. Прямое влияние на формирование стоимости на заказ резки листового проката оказывают следующие факторы: сложность конфигурации обрабатываемых деталей, а также толщина, объем и свойства металла.

Также на формирование цены влияет качество материалов и оборудования, которое используется в процессе обработки. Промышленная плазменная резка производится по чертежам, которые предварительно обрабатывает компьютерная программа. Сложность чертежа определяет скорость выполнения работ и их стоимость.

Для оптовых заказчиков, у нас предусмотрены скидки.

Просто позвоните нам по телефону: +7 (495) 565-08-68