Верстак в гараж: разновидности конструкций и их особенности

Содержание:

- Особенности

- Назначение верстаков в мастерской

- Как сделать верстак своими руками

- Изготовление столярного стола

- Материалы для сварочного стола

- Верстак: это главный элемент мастерской деревообработчика

- Как выбрать?

- Полезные советы при работе за сварочным столом

- Завершающие работы

- Сборка ножки верстака

- Рабочий стол для гаража

- Требования к сварочному столу

- Объединяем столярный и слесарный верстак

- Станина: металл или дерево?

- Из чего делают верстак

- Инструкция, как сделать верстак своими руками

- Подготовка перед началом работ

- Инструменты и материалы

Особенности

Складной верстак в сложенном состоянии занимает до 10 раз меньше места, чем в рабочем.

Переносной – версия, по принципу действия похожая на складное кресло или обычный раздвижной стол, который легко переносить. Недостатком является почти полное отсутствие ящиков, заметно утяжеляющих конструкцию: вместо них – одна-две полки без задних стенок, сам верстак напоминает стеллаж.

Универсальный – конструкция, прикрепляющаяся к стене, но в отличие от обычного пристенного у такого стола присутствуют все четыре ножки. Схема усложняется выдвижными колёсиками, позволяющими воспользоваться верстаком, как тележкой. Данная версия напоминает передвижной стол для приготовления хот-догов, популярный у продавцов фастфуда в 90-х годах прошлого века: присутствуют полки с задними стенками (или полноценные ящики). Его можно и сложить у стены, подняв и зафиксировав, и перекатить в другое место. Переноска требует помощи ещё двух человек: вес значителен – десятки килограммов.

Раскладной пристенный верстак используется в домашнем «рабочем кабинете» или подсобке – вне дома. Стилизуется под общее оформление домашнего интерьера, может быть выполнен в качестве мини-трансформера, по виду которого гости не сразу догадаются, что это именно верстак. Для подверстачья может использоваться профильная труба.

Назначение верстаков в мастерской

Различают столярные и слесарные верстаки, которые можно построить своими руками. Они могут быть предназначены для следующих видов работ:

- Резка и обработка древесины, ДСП, фанеры.

- Шлифовка поверхностей.

- Столярные работы с инструментарием.

- Ремонтные работы для починки бытовых приборов, аксессуаров, старой мебели, автомобиля. Для обтачивания и доработки мелких деталей используются тиски на столешнице.

Также качественно выполненный своими руками столярный верстак может использоваться для работы с химическими составами, агрессивными декорирующими растворами (лаки, краски, морилка).

Как сделать верстак своими руками

Верстаки бывают разных конструкций. Поэтому рассмотрим несколько вариантов такого стола и этапы его изготовления.

Из дерева

Для начала нужно подготовить инструменты и материалы:

- ножовка по дереву;

- шуруповерт;

- угольник;

- уровень;

- крепеж;

- ключи;

- брус 100*100 мм;

- доска 30-40 мм;

- фанера 30 мм.

Пошаговое руководство:

- Согласно чертежу нарезают доски для изготовления нижней рамы, которая будет использоваться под инструменты. Соединяют пиломатериал между собой при помощи саморезов либо металлических уголков.

- Аналогичным образом собирают верхнюю раму.

- Из бруса нарезают опорные ноги и фиксируют их к каркасу стола посредством болтового соединения. Для этого в раме предварительно сверлят отверстия. В зависимости от размеров верстака, количество ног может быть от 6 до 8.

- Чтобы конструкция стала жесткой, в нижней части стола делают полку. Она может крепиться как к нижней раме, так и на дополнительные планки, которые фиксируют в нижней части каждой ножки. В качестве материала для полки можно использовать ДСП либо фанеру.

- Завершив сборку каркаса, приступают к столешнице. Лучше всего сделать ее из досок 50 мм. Доски нарезают в размер и закрепляют саморезами к каркасу.

Чтобы увеличить систему хранения, к задней части верстака можно закрепить щит из ОСБ либо металла. Для этого в ножках сверлят отверстия и крепят к ним выбранный материал на саморезы или болты. К щиту фиксируют крючки любого вида, на которые навешивают инструмент.

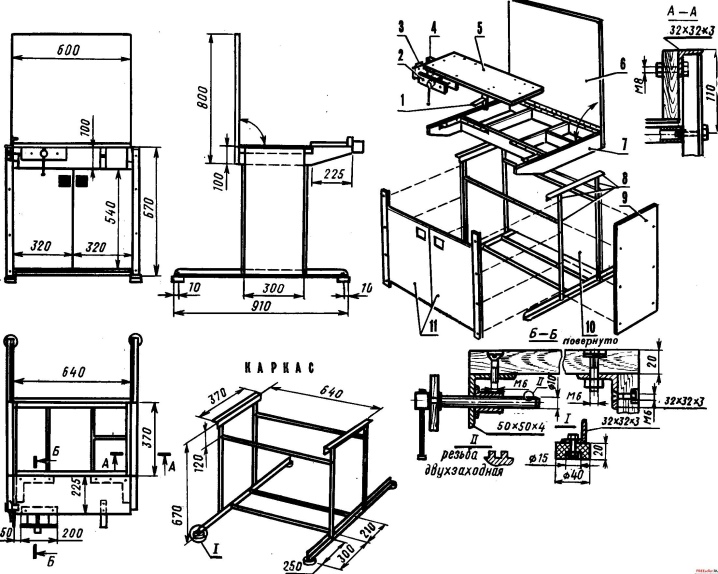

С металлическим каркасом

Благодаря железному каркасу, такой верстак будет прочным и надежным. Из материалов нам понадобятся:

- профильная труба 50*50 мм;

- уголок 40*40 мм;

- лист металла 2 мм;

- фанера;

- саморезы;

- краска.

Инструменты:

- болгарка;

- сварочный аппарат;

- дрель;

- рулетка;

- ножовка по дереву;

- электролобзик;

- кисть;

- наждачка;

- линейка;

- уровень.

Для конструирования верстака за основу взят такой чертеж.

Разберемся, как сварить металлический каркас рабочего стола:

- Согласно чертежу из профильной трубы нарезаем заготовки и свариваем их при помощи сварочного аппарата. Таким образом, получим основу верстака.

- Сварные швы хорошо зачищаем болгаркой.

- К задней части конструкции привариваем уголки, которые будут служить основанием для крепления панели под инструменты.

- Привариваем дополнительные элементы из профтрубы для усиления каркаса.

- Для размещения и фиксации столешницы из дерева собираем раму из уголка.

- Все места соединений усиливаем железными пластинами.

- По углам привариваем металлические распорки. Поскольку на стол будут возлагаться ударные нагрузки, вибрации, поэтому заранее стоит учесть эти нюансы.

- Чтобы в столе было удобно хранить небольшой инструмент, крепеж и пр., изготавливаем фанерные ящики.

- По бокам ящиков крепим направляющие для мебели.

- Под каждый ящик в столе делаем салазки, что позволит с легкостью открывать и закрывать их.

- Каркас изделия обезжириваем и покрываем краской.

- Для столешницы используем доску 50 мм соответствующей длины. Если досок нужной размерности найти не удалось, их можно расположить поперек стола. Укладываем пиломатериал в каркас из уголков.

- На деревянную столешницу будет возлагаться часть нагрузки во время работы.

- Шлифуем деревянную поверхность болгаркой с насадкой под наждачку.

- Стол можно оставить в таком виде либо зашить листом металла. Во втором случае доски нужно обработать антисептиком.

- По размерам столешницы вырезаем лист металла.

- Железо покрываем специальным средством от коррозии, даем высохнуть, после чего укладываем металл поверх дерева.

- На переднюю стенку каждого ящика крепим ручки.

- На готовую рабочую поверхность можно закрепить наждак либо тиски.

- Если же столешница останется деревянной, в досках лучше предусмотреть отверстия, в которые будут загоняться клинья в качестве упоров при обработке пиломатериала.

- В открытой части верстака можно установить полки для хранения инструмента.

- Для создания панели под инструменты из листа фанеры вырезаем кусок подходящего размера и покрываем антисептиком.

- Посредством болтов и гаек закрепляем фанеру к каркасу верстака, в результате чего получаем удобную панель, на которой можно расположить часто используемый инструмент.

- В фанеру можно вкрутить саморезы либо использовать подходящие крючки для удержания инструмента.

- Готовый верстак имеет такой вид.

Верстак в гаражных условиях является незаменимым приспособлением. На нем можно заниматься обработкой дерева, металла, собирать какие-либо конструкции, варить. Наиболее простые варианты верстаков из дерева в гараж рассмотрены в статье, а как сделать такое изделие своими руками, подробно изложено с чертежами и размерами на фото-примерах с пошаговыми инструкциями.

Watch this video on YouTube

Изготовление столярного стола

При сооружении стола одним из важных критериев является его высота и оснащённость необходимыми устройствами. По чертежам столярного верстака, своими руками изготовленного, можно смастерить подобные столы, только меньшего размера и разных конфигураций.

При создании большого стационарного верстака заранее выбирают место его установки. Там обязательно должны присутствовать несколько розеток на 220 вольт для подключения электрического инструмента.

Итак, для самостоятельного изготовления столярного верстака понадобятся:

- циркульная пила и электролобзик;

- электрорубанок;

- электродрель с набором свёрл по дереву и металлу;

- шуруповёрт с отвёртками;

- рулетка, угольник, уровень;

- набор гаечных головок и ключей.

Кроме перечисленных инструментов нужно заготовить деревянные элементы без гнили, трещин и больших сучков. А именно:

- брусья для ножек 10×10 см;

- доски толщиной не менее 6 см для столешницы (при необходимости сбивают вместе две по 3 см);

- доски и фанеру для полок и ящиков;

- доски для каркаса 5 — 6 см толщины и 150 — 180 см длины;

- мебельные болты, шайбы, гайки, саморезы.

Чтобы не было ошибок, нужно заранее набросать примерные чертежи верстака и обозначить размеры каждого элемента конструкции.

Пошаговая инструкция по сборке верстака

Перед сборкой все материалы тщательно остругивают и шлифуют с помощью электроинструментов. Все деревянные элементы должны соответствовать заданным размерам. Пошаговая инструкция выглядит следующим образом:

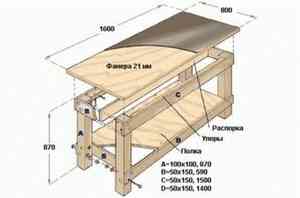

- Изготавливают верхнюю раму. Для этого готовят доски нужной длины. Затем их скручивают саморезами в прямоугольную конструкцию. В середине прямоугольника крепят несколько распорных планок для усиления. Ширина всех элементов должна быть одинаковой.

- Готовят нижнюю раму. Она имеет такие же размеры, как и верхняя. Все её части хорошо скрепляют с помощью длинных и толстых саморезов.

- Мощные опорные ножки мастерят из брусьев 10×10 см. Их остругивают, снимают угловую фаску и шлифуют. Затем пилят длиной 80 — 82 см. Их нужно 4 штуки. Монтируют опоры с помощью болтовых соединений к верхней и нижней раме. Расстояние от пола до кромки нижней рамы делают около 15 — 20 см.

- На собранный каркас собирают столешницу, состоящую из досок толщиной 60 — 70 мм. Кромки этих досок должны быть хорошо подогнаны друг к другу, чтобы не было щелей. Для этого их прогоняют через калибровочный специальный рейсмус, который делает их толщину одинаковой. Края столешницы должны выступать за каркас на 7 — 10 см. После монтажа рабочей поверхности, её хорошо шлифуют и пропитывают горячей олифой.

- Устанавливают столярные тиски своими руками непосредственно в тело столешницы. Это не занимает много времени, если они уже есть в готовом виде.

- В столешнице создают углубление, что позволяет расположить зажимную губку тисков в одной плоскости с ней. Тиски крепят с помощью болтов и гаек, места под которые обязательно фрезеруют. Это необходимо для затапливания головок и шайб болтовых соединений.

- В другом конце верстака иногда устанавливают обычные слесарные небольшие тиски. Кроме всего этого, в столешнице высверливают несколько отверстий для закрепления круглых заготовок. А также предусматривают деревянные упоры, с помощью которых удерживают детали при обработке.

- Подверстачное пространство заполняют ящиками или полками для хранения инструмента и мелких заготовок. Их делают самостоятельно или берут готовые от ненужных комодов и письменных столов. Для таких ящиков изготавливают специальные модули, которые имеют направляющие планки и настил.

В итоге получается оригинальный столярный верстак, сделанный своими руками и отрегулированный под свой рост. Теперь остаётся установить рядом на стене несколько розеток с напряжением 220 вольт для работы электроинструментом и приступать к изготовлению деревянных изделий.

Материалы для сварочного стола

В качестве силовой рамы стола для сварочных работ почти всегда выступает металл.

На фото представлен мобильная модель на жесткой раме из профильной трубы с сечением 60х60 мм и толщиной стенки 2 мм. Рама изготовлена методом сварки, боковины дополнительно усилены арматурным прутком. В качестве поверхности для рабочего стола использована профильная труба сечением 60х140 мм. Такая конструкция весит порядка 150…200 кг, что вполне достаточно для обеспечения необходимой нагрузочной способности.

Ниже представлены профили горячекатанных стальных труб квадратного и прямоугольного сечения, которые подходят для изготовления силовой рамы сварочных столов

Сразу стоит обратить внимание на трубы с толщиной стенки от 2 мм, поскольку труба со стенкой 1,5 мм может не обладать достаточной прочностью при работе с крупными деталями

Не обязательно использовать именно замкнутый профиль – допустимо применение швеллера или другого аналогичного вида проката.

Интересно, что поверхность рабочего стола почти всегда делается с просветами. Это необходимо для того, чтобы можно было крепить детали к его поверхности струбцинами и другими приспособлениями для удержания изделий в нужном положении.

Помимо столешницы из полос, часто используют вариант с перфорацией.

В этом случае применяется стальная полоса (как показано на фото) или сплошной лист. Диаметр отверстий – 10…25 мм.

Толщина листа (полосы) для нормальной работы должна составлять не менее 8…10 мм, лучше – больше. Это также увеличивает массу изделия и способствует его устойчивости, лучшему распределению нагрузки по столешнице. К сожалению, сечение и толщину стенки профиля опорных стоек тоже приходится увеличивать.

Для небольших деталей, которые нет необходимости закреплять на рабочей поверхности, подходит столешница из листового металла с толщиной 8…20 мм. Полки и дно ящиков для не слишком тяжелых вещей часто изготавливают из металлической сетки или более тонкого сплошного или перфорированного металлического листа.

В отдельных случаях допустимо применение ОСБ или толстой фанеры для не ответственных (на них не будут размещаться горячие предметы, не будут попадать искры) полок.

Важно: если под столешницей сварочного стола будут храниться какие-либо материалы или оборудование, не терпящее высоких температуру, желательно выполнить теплоизоляцию столешницы. Для этого необходимо использовать НЕГОРЮЧИЕ теплоизоляторы – базальтовую или минеральную вату, базальтокартон, асбест и тому подобные.. Для защиты от искр и окалины деревянных или выполненных из заменителей дерева материала полок и ящиков поверх них укладывают металлические листы толщиной 1…5 мм

Для защиты от искр и окалины деревянных или выполненных из заменителей дерева материала полок и ящиков поверх них укладывают металлические листы толщиной 1…5 мм.

Последний момент, касающийся материалов и комплектующих: ножки для передвижных сварочных столов обязательно должны иметь стопор и быть рассчитаны на массу изделия. Использование не стопорящихся колесиков допустимо только для небольших, предназначенных для редких работ, изделий.

Верстак: это главный элемент мастерской деревообработчика

В любой мастерской, где работают с деревом, обязательно присутствует столярный верстак. Независимо от того, каким образом осуществляется обработка материала (вручную или с помощью электрического инструмента), наличие этого элемента позволяет не только грамотно организовать рабочее пространство, но и сделать его более удобным и комфортным. Все это в конечном счете сказывается на результате. В таких условиях повышается производительность мастера и качество его работ.

Любой столяр не может обойтись в работе без столярного верстака

Верстак представляет собой рабочий стол, который используется для обработки деревянных изделий вручную или механическим способом. Его конструкция и эргономичные возможности рассчитаны таким образом, чтобы мастеру было удобно фиксировать детали в разных положениях для выполнения различных задач.

Верстак позволяет выполнять такие операции:

- сборку деревянных конструкций;

- изготовление деталей из древесины;

- обработку заготовок лакирующими составами и другими средствами.

Столярный верстак – это стол, на котором мастер обрабатывает изделия из дерева

Устройство столярного верстака: особенности конструкции

Простейший столярный верстак состоит из двух элементов: верстачной доски (столешницы) и подверстачья (рамы, выполняющей несущую функцию). Рабочий стол в традиционном исполнении обязательно комплектуется тисками. В зависимости от размещения они могут быть фронтальными или торцевыми. С помощью тисков осуществляется фиксация деревянных заготовок в необходимом положении.

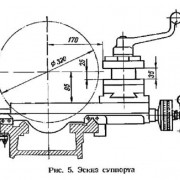

Устройство столярного верстака: 1 – передний зажим; 2 – задний зажим; 3 – винт; 4 – закрутки; 5 – лоток; 6 – упор; 7 – гнезда для клиньев; 8 – клинья; 9 – передние ножки; 10 – задние ножки; 11 – связи (2 шт.); 12 – клинья (4 шт.)

В крышке стола для мастерской, как и в губках тисков, выполненных из дерева, имеются отверстия. Их используют для установки упоров и прижимов, которые могут иметь разную высоту и размер сечения.

Перед работой упоры выставляются в определенной конфигурации, чтобы между ними можно было разместить деталь в необходимом положении. После того как заготовка установлена, она поджимается с помощью винтового механизма, которым оснащены тиски. Такая конструкция позволяет надежно зафиксировать деревянную деталь в горизонтальном положении.

Тиски можно использовать для работы с заготовками разной толщины. Специально для этого предусмотрены упоры разной высоты. Размер этого элемента подбирается так, чтобы в процессе обработки детали он не выступал за край и не мешал мастеру.

Обязательные составляющие самого простого верстака – это столешница и несущая рама

Как выбрать?

Чтобы выбрать подходящий для вас слесарный верстак, нужно воспользоваться определенными правилами поиска оптимальной конструкции. В первую очередь, конструкция должна иметь такой размер, который поместится в отведенное для нее пространство.

Если имеется возможность, то лучше взять модель с запасом по размеру и весу. В дальнейшем вы сможете доукомплектовать свободное место по своему усмотрению.

Хорошим дополнением к самому изделию будет наличие в нем розеток и подсветки. Это избавит мастера от необходимости таскать удлинители и устанавливать дополнительное освещение. Розетки обязательно должны быть оборудованы защитой от короткого замыкания. На самых дорогих моделях могут присутствовать краны, по которым идет сжатый воздух. Это позволяет работать пневматикой на расстоянии от шумного компрессора.

Желательно, чтобы ширина рабочей зоны составляла не менее 80 см. Это позволит размещать большие детали, не опасаясь за их падение. Но не во всех гаражах есть взможность установить такое изделие. Если места мало, то выходом из этой ситуации будет приобретение углового верстака или более узкой модели. Оптимально, если зауженный вариант будет длиннее – это компенсирует недостаток ширины.

Если отдельная мастерская отсутствует, а необходимость в ремонтной зоне имеется, то выходом из такого положения может послужить маленький домашний верстак. У такой конструкции главный критерий – это компактность. Столешница у подобных верстаков маленькая, отсеки для инструмента небольшие. Поскольку описываемое изделие занимает часть комнаты, то для большей экономии места верстаки могут представлять собой что-то среднее между стеллажом и слесарным верстаком.

Для квартирного варианта можно использовать складную многофункциональную модель, которая размещается на балконе.

Оптимальной высотой верстака является та, при которой, стоя перед ним, ладонь полностью прилегает к столешнице, но при этом не сгибается спина и рука в локте. Для человека со средним ростом оптимальная высота может составлять 700-900 мм.

Как говорилось ранее, длина верстака может быть разной и зависеть от задач, которые на нем выполняются. Считается, что достаточной длиной для заданий, которые могут быть выполнены в условиях простого гаража, хватит показателей от 1,6 м до 2 м (также 2 тумб вполне достаточно). Гаражные слесаря аргументируют это тем, что у детали размеров 2 метра не может быть маленького веса, следовательно, поднять ее в одиночку будет довольно проблематично.

Слесарный верстак «Гефест-ВС-105-ЭПО» представлен далее.

Полезные советы при работе за сварочным столом

Специальность сварщика относится к категории вредных профессий, так как он повергается:

- воздействию высокой температуры;

- опасности от разлёта брызг расплавленного металла;

- высокоинтенсивному ультрафиолетовому облучению;

- возможности поражения электротоком;

- риску пострадать от падения деталей.

Чтобы исключить последствия от воздействия перечисленных негативных факторов нужно выполнять правила, разработанные специалистами:

- помещение для работы должно быть оборудовано эффективной приточно-вытяжной вентиляцией;

- приступая к работе необходимо убедиться в отсутствии повреждений оборудования и изоляции, проверить насколько надёжны контактные соединения;

- в процессе выполнения работы пользоваться сварочной маской, респиратором, защитными перчатками с крагами, одеждой и обувью из огнеупорного материала;

- недопустимо загромождать стол для сварочных работ и подходы к нему посторонними предметами;

- запрещена работа с неприспособленных опор;

- детали, предназначенные для сварки, должны крепиться специальными приспособлениями;

- при работе в помещениях, где хранятся горюче-смазочные и легковоспламеняющиеся материалы расстояние до них от рабочей зоны должно быть не менее 5 м.

Чтобы условия работы были комфортными и безопасными, стол сварочный монтажный нужно оснастить вспомогательными устройствами. Для обеспечения точности сварки применяются струбцины, которыми детали фиксируются. Зажимами заготовки крепятся под углом между собой. Если мелкие детали невозможно закрепить механически, то для их фиксации пользуются магнитным основанием. Но при применении необходимо учитывать его вес и массу свариваемых деталей.

Завершающие работы

После того как все швы окончательно заварены, проводят удаление шлака на местах сварки, проверяют качество соединений металла.

Далее необходимо провести механическую зачистку стали от различных неровностей, наплывов железа. Также необходимо зашлифовать всю полученную конструкцию верстака для дальнейшей окраски.

Верстак для гаража грунтуют и красят. Это позволит деталям из металла служить долгие годы, не ржавея. Разрушение древесины будет обеспечивать лакокрасочное покрытие. Столешницу красить необязательно.

Способы сварки, сборки металлической конструкции подбирает специалист-сборщик в процессе изготовления.

Самостоятельно собрать металлический стол можно в течение дня силами двух человек. Один будет помогать держать детали при сварке изделия, проводить механическую зачистку сварных швов, удалять шлак.

Дополнительно на сварочный стол в гараже устанавливают держак для горелки, лампу, рядом с местом установки прикрепляют полки, крючки. Получается очень удобное место для ремонтных работ.

На полученном верстаке можно проводить ремонт различных деталей, сварочные работы, механическую обработку металла (сверление, точение). Поверхность верстака не боится порезов и проколов.

Готовый и установленный в гараж металлический верстак при дальнейшей эксплуатации необходимо заземлить, чтобы люди при проведении работ на нём не получили удар током. Особенно это может быть при работе со сварочным оборудованием

Технике безопасности требуется уделять особое внимание

Сборка ножки верстака

Итак, после того как Вы познакомились с общими видами и выполнили все необходимые подготовительные работы и распил нужного количества заготовок можно приступить к сборке верстака.

Самой ответственной операцией является сборка ножек верстака, т.к. от качества сборки будет зависеть его устойчивость

Поэтому необходимо уделить особенное внимание соблюдению геометрии всех узлов

Сборку лучше осуществлять вдвоём, т.к. для ряда операций, как всегда, будет не хватать «третьей руки». Весь процесс сборки представлен ниже на анимированной картинке

Обратите внимание на кодировку деталей. Подбирайте детали в точном соответствии с указанной кодировкой

Так же необходимо только иметь ввиду, что вся сборка проходит на гладкой поверхности в следующей последовательности. Вначале все детали укладываются в соответствии с последовательностью на картинке. При этом расстояние от нижней части ножки до нижней перекладины составляет 5 см. Данное расстояние не критично, главное, что бы на обеих ножках оно было абсолютно одинаково, т.к. на них в дальнейшем будет крепиться ящик. Затем в обязательном порядке проверяется «геометрия» получившейся конструкции на предмет недопущения кривизны углов. Делают это с помощью любого угольника, стороны которого должны быть как можно длиннее.

После того, как «геометрия» выровнена, необходимо просверлить восемь отверстий сверлом диаметром 8 мм, как указано зелёными точками. Затем вся конструкция разбирается и прикасающиеся поверхности промазываются клеем. Время засыхания клея около 15 минут, поэтому собрать всю конструкцию обратно и сжать её болтами необходимо именно за это время. Перед тем как окончательно закрутить все болты, необходимо ещё раз проветрить «геометрию».

Рабочий стол для гаража

Прежде всего следует определиться, какой верстак планируется изготовить. Слесарный металлический верстак своими руками — основной вариант среди существующих, им оборудуют свои гаражи подавляющее большинство автомобилистов.

Следующий популярный, но менее распространенный вариант — верстак столярный деревянный — своими руками могут собрать те, кто занимается ремонтом и изготовлением мебели или столярных изделий. Оборудованный таким верстаком гараж обычно просто преобразуется в столярную мастерскую.

Стоит отметить, что оборудование гаража своими руками — процесс творческий и постоянный. Как правило, самодельные верстаки любого назначения комплектуются различными встроенными или навесными полками для хранения инструмента, заготовок и материала.

Требования к сварочному столу

Перед проектированием и изготовлением, полезно узнать какие требования к столу предъявляются. К ним относятся:

- обязательная установка над рабочим местом принудительной вытяжки для отвода газов;

- вентилятор устанавливается слева на высоте 1,3 — 1,5м;

- для очистки электродов на стол сварщика устанавливается кант из медной полосы;

- установка полок и ящиков для электродов и инструмента;

- крепление для подключения заземления;

- запрещается применение в конструкции горючих материалов и выделяющих при нагреве вредные вещества;

- обязательное освещение рабочей зоны светильником на 36 В.

Объединяем столярный и слесарный верстак

На даче у нас не так много времени, места и средств, чтобы делать отдельно два верстака для работы, хотя понадобиться может как столярный, так и слесарный верстак. Чтобы сократить расходы и потери времени, а также не занимать много места в гараже или сарае установкой двух верстачных столов, мы предлагаем сделать из одного сразу два.

Для производства практичного рабочего места нам нужно будет немного увеличить площадь поверхности. Возможно, для этого понадобится укрепление основания дополнительными частями каркаса, на которые будет опираться столешница.

Когда рабочая часть готова, ее половину следует покрыть тонкой листовой нержавеющей сталью. Ее можно будет закрепить саморезами или специальными заклепками. Желательно производить покрытие не только верхней плоскости, но и торцевых элементов, что, кстати, можно сделать по всему периметру.

Станина: металл или дерево?

Стационарный деревянный верстак имеет перед таковым на стальной станине преимущества не только в меньшей стоимости и трудоемкости. Дерево, во-первых, не пластично. Верстак на деревянном основании можно сломать, но, если древесина использована выдержанная и пропитанная, он никогда не прогнется. Во-вторых, дерево отлично гасит вибрации. Фундаменты ваших строений ведь не усиленные вибропоглощающие, как цехов на заводе? А общую прочность и устойчивость станины домашнего верстака вполне обеспечит хвойная деловая древесина обычного качества.

Деревянные станины верстаков

Конструкция деревянной станины верстака из досок 120х40 показана слева на рис. Допустимая статическая нагрузка – 150 кгс; динамическая по вертикали вниз в течение 1 с – 600 кгс. Угловые стойки (ножки) собираются на саморезах 6х70 зигзагом (змейкой) с отступом от кромки 30 мм и шагом 100-120 мм. Крепление двусторонее; змейки с той и другой стороны пакета ведутся в зеркальном отражении. Промежуточные опорные балки крепятся стальными уголками на саморезах; краевые – парами саморезов у шипам стоек и, снаружи, уголками.

Если есть в наличии брус 150х50 или (180…200)х60, конструкцию можно упростить, как показано в центре на рис. Несущая способность повысится до 200/750 кгс. А из бруса 150х150, 150х75 и (180…200)х60 можно соорудить станину, способную вынести 450 кгс в статике и 1200 в динамике, справа на рис.

Если нет сварки

Цельнодеревянный верстак, без необходимости в сварочных работах для его изготовления, можно сделать по схеме на след. рис. «Фишка» здесь в столешнице, набранной на клею из бруса 75х50 и скрепленной стяжками. Если брус дубовый, то допустимая нагрузка – 400/1300 кгс. Угловые стойки – брус 150х150; остальное – брус 150х75.

Конструкция цельнодеревянного верстака

Металл

Бывает наоборот: металл доступнее дерева, и сварка есть. Тогда стол-верстак под нагрузку 100/300 кгс можно собрать по чертежу слева на рис. Материалы – уголок 35х35х3 и 20х20х2. Ящики – из оцинковки. Недостаток – нельзя сделать проем внизу для ног, конструкция потеряет способность нести динамическую нагрузку.

Станины верстаков из металла

Под нагрузку 200/600 подойдет более удобный металлический верстак по схеме справа вверху из профтрубы 50х50 (угловые стойки), 30х30 (прочие вертикальные детали) и уголка 30х30х3. Дощатая подушка того и другого верстака настилается только поперек (справа внизу) из шпунтованных досок (120…150)х40.

Полка – сталь 2 мм. Полку крепят к подушке саморезами 4х(30…35) по паре с каждого края каждой доски, а вдоль крайних досок – с шагом (60…70) мм. Только в таком исполнении верстак покажет заданную несущую способность.

Эти верстаки относятся уже к универсальным: под столярку крышку переворачивают деревянной стороной вверх или приспосабливают, как описано далее. Слесарные тиски устанавливаются на деревянной подушке, но крепятся не струбциной. В подушку тисков загоняется снизу цанговый анкер под болт М10-М14, и под него же в крышке сверлится сквозное отверстие. Под головку болта подкладывается шайба от 60х2. Такое решение удобно тем, что тиски возможно использовать недорогие неповоротные.

Из чего делают верстак

На сегодняшний день верстаки в гараж изготавливают своими руками из следующих материалов:

- Древесина.

- Листовое железо и металлические уголки.

- Комбинированные материалы.

Для определенного рода ремонтных и отделочных работ используется тот или иной тип конструкции.

Для сварочных работ, резки по металлу, ремонта автомобильных деталей лучше использовать верстаки в гараж из металла, выполненные своими руками. Подстолье столярного стола, при этом, можно выполнить из дерева своими руками.

Деревянные столешницы отличаются легкостью строительных работ, достаточной прочностью и стильным внешним декором. Все детали при изготовлении верстака из дерева своими руками предварительно пропитывают не только антисептиком и антипиретиком, но и противогрибковыми, влагостойкими составами.

Инструкция, как сделать верстак своими руками

- Заранее проводят замеры помещения в гараже или мастерской, чтобы определить комфортные габариты будущего строения.

- На чертеже отображают размеры, особенности конструкции, расположение всего инструментария, осветительных приборов, розеток.

- Первым монтируют каркас (после проведения предварительной обработки и шлифовки поверхностей).

- Для крепления используют саморезы и металлические уголки.

- Следующий этап работы – это изготовление столешниц. Желательно строить столешницу в виде цельной пластины, поверхность которой надежно защищена от действия химических веществ, составом, лакокрасочных изделий и возможного возгорания (от искр при резке металла или сварке).

После сборки остова приступают к внутреннему оформлению: монтируют полки, выдвижные ящики, крючки, внутренние осветительные приборы. На наружной поверхности устанавливают инструменты и струбцины для фиксации деталей, старой мебели, автомобильных запчастей.

Подготовка перед началом работ

Верстак металлический может обладать совершенно разными габаритами, однако в качестве наиболее оптимальной можно использовать ширину, равную 60 см. Тогда как длина может быть эквивалентна 1,5 метра. Каркас рекомендуется изготовить из профильной трубы или металлических уголков. Рядом со столом должны располагаться розетки и источники света. Для раскроя металла лучше всего применять болгарку. Подготовьте металлические уголки, толщина которых равна 3 см. Их размер должен быть равен 40 x 40 мм. Подойдут и стальные профили, сечение которых равно 30 х 50 миллиметров. Будет нужна металлическая полоса для фиксации рабочего стола к каркасу.

Когда изготавливается металлический верстак в гараж своими руками, столешница выполняется, как правило, из сухих досок, толщина которых равна 50 миллиметрам, тогда как ширина данного элемента может варьироваться в пределах от 100 до 150 миллиметров. В процессе работ понадобится оцинкованный металл толщиной в 2 миллиметра. Полосы этого же материала понадобится для формирования бортиков, которые станут защищать от воздействия искр. Длина одной такой полосы должно быть эквивалентна длине рабочей поверхности.

Инструменты и материалы

Прежде чем непосредственно говорить о том, как сварить металлический верстак, надо напомнить о самом первом этапе подготовки к работе. Она заключается в создании чертежа будущего изделия.

Надо определить место, где в гараже будет стоять верстак, рассчитать его размеры, и обозначить на схематическом рисунке. В этом случае не придется вспоминать, какой длины отрезать лист или сколько подготовить отрезков трубы.

Чтобы подготовить, собрать и впоследствии сварить детали, надо позаботиться о наличии электроинструмента. Нельзя обойтись без сварочного аппарата постоянного тока, электродов марки УОНИ, электрической шлифмашинки.

Может возникнуть необходимость в дрели с питанием от сети 220 вольт и струбцине для зажима. Обязательно понадобится уголок для выставления прямых углов, молоток, рулетка и маркер.

Молотком придется отбивать шлак и выравнивать положение деталей при сборке. Тот, кто знаком с процессом сварки, знает, какие инструменты для нее необходимы.

Для каркаса можно использовать квадратный профиль 40 мм, а для столешницы металлический лист толщиной 8 мм. Если выбирают тонкий стальной лист (2-4 мм), то под него делают деревянную подкладку.

Высота верстака для гаража составляет обычно около 90-95 см (подбирается под рост мастера). Для ящиков (полок) можно применить фанеру или тонкие листы из металла.

Для усиления каркаса из профильных труб, можно сварить кронштейны в углах. Получившиеся треугольники делают конструкции более жесткой. К тому же в них можно просверлить дырки, чтобы удобно было крепить стенки верстака.