Содержание:

Классы точности и правила маркировки

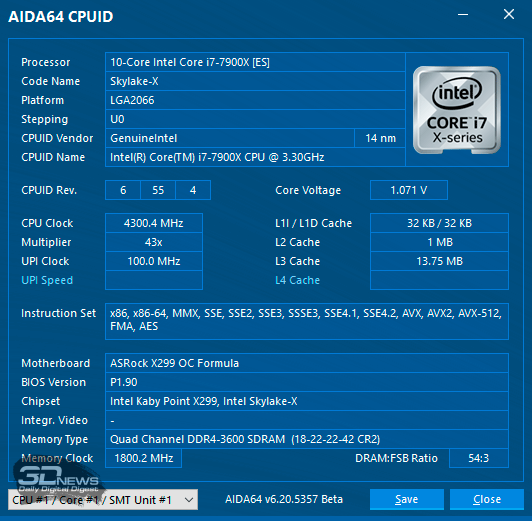

Резьба, относящаяся к дюймовому типу, как указывает ГОСТ, может соответствовать одному из трех классов точности – 1, 2 и 3. Рядом с цифрой, обозначающей класс точности, ставят буквы «А» (наружная) или «В» (внутренняя). Полные обозначения классов точности резьбы в зависимости от ее типа выглядят как 1А, 2А и 3А (для наружных) и 1В, 2В и 3В (для внутренних). Следует иметь в виду, что 1-му классу соответствуют самые грубые резьбы, а 3-му – самые точные, к размерам которых предъявляются очень жесткие требования.

Предельные отклонения размеров по ГОСТу

Чтобы понять, каким параметрам соответствует конкретный резьбовой элемент, достаточно разобраться в обозначении резьбы, которая на него нанесена. Обозначение, о котором идет речь, используют многие зарубежные производители, которые работают по американским стандартам, относящимся к элементам резьбовых соединений.

Пример условного обозначения дюймовой резьбы

В такой маркировке содержится следующая информация о резьбе:

- номинальный размер (наружный диаметр) – первые цифры;

- число витков, приходящихся на дюйм длины;

- группа;

- класс точности.

Если возник вопрос- как определить тип и размер резьбы Соединительная арматура для труб и шлангов

соединения пользуйся таблицей ниже.

Обрати внимание на следующее:

- соединения с дюймовой резьбой выделены цветом

- рядом с размером дюймового шага в tpi указан размер шага в мм

- соединения с наружной конической резьбой обычно не имеют зарезьбовой канавки

- конические фитинги BSPT и NPT очень похожи, но у BSPT на шестиграннике есть метка – риска

Важный ахтунг – вполне возможны ситуации когда дюймовый и метрический шаги весьма близки по размерам (такое возможно на соединениях JIC).

Читать также: Скребковый конвейер принцип работы

В этом случае можно спутать дюймовую Резьба дюймовая цилиндрическая американская UNF (Unified Thread Standard)

UNC UNF и метрическую резьбы.

Резьбовой крепеж является одним из самых популярных для присоединения деталей, сборки изделий, оборудования, конструкций. Нет такой отрасли, где бы он не использовался. Характеристик резьбы много: шаг, поле допуска, количество заходов, номинальный диаметр, вид профиля и другие. Одна из таких – единицы измерения, дюймы или миллиметры.

Часто бывает ситуация, когда нужно заменить болт, шпильку или винт, но приобретенный по максимальной схожести “на глазок” крепеж не ввинчивается в посадочное отверстие. Одна из причин – попытка ввинтить в отверстие с метрической резьбой крепежное изделие с наружной дюймовой резьбой. Или наоборот. Такая ситуация часто возникает при замене крепежа на изделиях или оборудовании, произведенных в Великобритании, США, Японии, Австралии. Там дюймовая резьба является приоритетной.

Как отличить дюймовую резьбу от метрической? Есть два основных способа – измерением шага и диаметра или с помощью специального инструмента.

Измерение

Маркировка резьбы крепежной детали в метрической и дюймовой системах выполняется по разному. В метрической, это указание шага резьбы (расстояние между соседними нитками) в миллиметрах, тогда как в дюймовой – количество витков на один дюйм.

Определение типа и размера резьбы крепежа сводится к следующим операциям. С помощью штангенциркуля измерить диаметр. Затем с помощью дюймовой линейки или штангенциркуля измерить количество витков в одном дюйме и шаг резьбы. Можно воспользоваться и обычной линейкой с отмеренными 2,54 мм (1 дюйм = 2,54 мм). Шаг метрической резьбы на мелком крепеже можно узнать, измерив расстояние между 10 витками и полученное значение разделить на 10. Полученные значения следует сопоставить с таблицей ниже. Максимальное совпадение по диаметру, количеству витков, шагу указывает на размер и тип резьбы. Нужно отметить, что существует много разных видов дюймовых резьб. В таблице приведены наиболее распространенные в диапазоне диаметров от 8 мм до 64 мм.

Для измерения резьбы также можно воспользоваться резьбомером. Это его прямое назначение. Резьбомер представляет собой набор пластин с выступающими зубьями под конкретную резьбу объединенных на единой оси. Размер резьбы выгравирован или нанесен несмываемой краской на самой пластине. Проверка резьбы выполняется путем прикладывания к резьбе наиболее близких по размеру пластин. При полном совпадении, без зазоров резьбу можно считать определенной, а ее размер посмотреть на пластине резьбомера. Выпускаются резьбомеры отдельно под метрическую, дюймовую резьбу или под оба вида.

ГОСТ и унификация крепежа

В течение длительного времени не могли прийти к единому стандарту. Еще в середине XIX века разные производители пользовались своими мерительными инструментами. Попутно у каждого резьбовые соединения выполнялись по своим требованиям и параметрам. Возникали проблемы у эксплуатационников.

При необходимости разборки и последующей сборки изделий приходилось помечать каждую деталь, чтобы потом их поставить строго на свое место. Особенно сложно приходилось военным, так как ружья и пушки приходили с разных заводов. Если кто-то разбирал свое оружие, то собрать чаще всего не удавалось.

Еще в XII веке установили, что оптимальным будет расстояние между двумя канавками на стержнях, равное примерно 20 % от диаметра. Тогда их изготавливали из дерева, на ручьях и небольших реках создавали водяные мельницы. Позже (примерно середина XIV века) начали проектировать и создавать ветряные мельницы.

Отдельные детали стягивали мощными шпильками. На них накручивали громадные дубовые гайки, выточенные из единого куска прикорневой части. Но все – это были единичные, разовые изделия. Их характеристики и качество зависели от мастера. С развитием техники нужно было добиваться однообразности и универсальности стяжных деталей.

Информация к размышлению

Первый отраслевой стандарт был принят в Туле (Россия). На первом оружейном заводе производили только сборку конечного изделия. Производилось и литье. А сами отливки раздавали мастерам для домашнего изготовления. Так образовались улицы со своими названиями: Курковая, Ложевая, Дульная, Штыковая и ряд других. Тут делали только одно изделие. Потом на сборке оставалось только собрать их и получить ружье.

Главная заслуга Никиты Демидова (основоположника первого оружейного завода России) заключалась в том, что он сумел разработать подробные чертежи, а также мерительные инструменты (калибры). Пользуясь ими, мастера могли проверять, насколько правильно обрабатывается конкретная деталь. Налажен был выпуск и ручного металлообрабатывающего инструмента: напильники, шаберы, скребки и ручные сверлильные устройства.

В это же время Англия также изготавливала ружья. Конструктивно они были идентичными. В 1787 году были приобретены 500 ружей в Туле и 500 ружей из Англии. Их разобрали, а детали по артикулам разложили в несколько куч. Тщательно перемешали.

Потом решили собрать. Тульские ружья собрали все. Каждое прошло проверку на качество стрельбы. Результаты удовлетворили комиссию. Ни одного английского ружья собрать не смогли. Детали требовали индивидуальной притирки. Единого стандарта не было.

Поэтому в русскую армию помимо ружей поставляли детали, которые могли выходить из строя в процессе эксплуатации. В каждом полку существовал взвод, в обязанности которого вменяли ремонт вооружения.

В этих взводах имелись болтики, винтики и гаечки. Тогда их метили специальными насечками, чтобы использовать по мере необходимости.

В 1790 г. в Париже произошло первое утверждение основной системы мер. Одним из первых была утверждена мера длины – метр. Установили и дробные величины, которыми пользуются повсеместно: сантиметр, миллиметр.

Англия отказалась переходить на европейский стандарт. У них до сих пор пользуются футами, дюймами, линиями.

Для унификации деталей каждая страна разрабатывала свои государственные стандарты. Их соотносили так, чтобы товары из сопредельных государств могли соответствовать и отечественным изделиям. Поэтому с 1924 г. в СССР был введен ГОСТ на резьбовые соединения. Кроме основного стандарта допускалось использование изделий из Великобритании и США (дюймовые стандарты). В настоящее время используются только трубные соединения, измеряемые в дюймах.

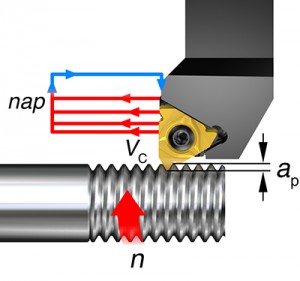

Как выполнять нарезание резьбы?

Порядок выполнения работы по нарезке винтовых канавок в отверстии

Работу выполняют в определенной последовательности.

Начинается с разметки. С помощью керна отмечается центр будущего отверстия

Здесь важно произвести разметку с первого раза. Не допускается наносить несколько последовательных ударов

Достаточно даже несильного воздействия, которое даст углубление. Сверло само определится по центру сверления.

Сверлить нужно строго перпендикулярно к поверхности. Поэтому, если позволяют условия, нужно воспользоваться станком. Он обеспечит жесткое перемещение шпинделя со сверлом. Если приходится сверлить отверстие более 8 мм, то желательно выполнить эту процедуру в несколько этапов. Сначала сверлится отверстие малого диаметра. Потом рассверливается более крупным. Бывает, что приходится сверлить в три или даже в пять этапов, последовательно увеличивая диаметр отверстия. На последнем этапе применяют тот размер, который требуется по таблице

Внимание! Обязательно следует использовать смазку. Ее можно наносить кисточкой, подавать из пипетки или применять шприц, у которого удалена игла (впрочем, можно применять и с иглой)

При невозможности использовать сверлильный станок используют ручные электросверлильные машинки (дрель)

Здесь важно строго выдержать положение сверла относительно детали. Опытные мастера для начала работы используют специальные кондукторы, которые обеспечивают перпендикулярный вход сверла

Важно выполнить правильный первый проход. В дальнейшем сверла большего диаметра сами идут в направлении минимальных усилий.

Для облегчения входа метчика в отверстие снимается фаска. Небольшое углубление выполняет две функции: облегчается введение начала рабочей части инструмента; смазка в коническом углублении будет поступать еще в течение некоторого времени, облегчая процесс нарезания резьбы.

Первым используют черновой метчик. Его вставляют в вороток, затем рабочую часть помещают в отверстие. Приходится слегка придавливать инструмент, чтобы началось образование винтовой канавки. Слишком усердствовать нельзя, можно легко сломать метчик.

Проворачивают на один оборот, а потом нужно повернуть обратно на треть, чтобы сломать образовавшуюся стружку. Вращая в обратном направлении, можно почувствовать, когда произойдет излом.

Если приходится нарезать резьбу в глубоком отверстии (более 5 диаметров), то следует периодически выкручивать метчик полностью наружу. Вынув, очищают от прилипшей стружки. Используют металлические щетки

Внимание! Стряхивать пальцами, незащищенными перчатками, или сдувать нельзя. Надо помнить, что правила техники безопасности написаны кровью

Не следует повторять ошибок тех, на чьих примерах формировались эти правила.

После полного прохода первым метчиком используют второй. Здесь процесс нарезания идет значительно легче. Обязательно смазывается инструмент. Можно делать два полных оборота, а потом совершать половину оборота в обратную сторону. Правило глубоких отверстий действует и при использовании второго номера. Желательно периодически вынимать наружу и удалять стружку. Она гораздо мельче, чем можно наблюдать при черновом нарезании резьб, но заполняет пространство тоже довольно быстро.

Третий номер используется для чистового нарезания. Можно проворачивать инструмент на два-четыре оборота, а потом совершать обратное вращение на целый оборот назад. Получается довольно качественное резьбовое отверстие.

Что такое дюймовые метчики и дюймовая резьба

Метчик — это, пожалуй, самый распространенный инструмент для нарезания внутренней резьбы, который применяют повсеместно. Резьбу нарезают в новых изделиях как машинным, так и ручным способом, а также производят восстановление изношенной.

Очень часто именно с восстановлением резьбы при ремонте техники связано применение дюймовых метчиков, так как большое количество техники, применяемой сегодня у нас, произведено по европейским или американским стандартам.

Чтобы разобраться, какими бывают дюймовые метчики, необходимо разобраться в том, что такое дюймовая резьба, для которой они предназначены.

Понятие дюймовой, в отличие от метрической, включает в себя довольно большое количество разных резьб, которые имеют различный шаг и угол профиля.

Поэтому для выбора правильного метчика необходимо знать несколько определяющих параметров. Все дюймовые резьбы обозначаются диаметром в дюймах (дробь), а также шагом в нитках (витках) на 1 дюйм.

А на деталях или инструментах не всегда есть маркировка типа, к которому она относится. Именно это и вызывает путаницу.

Прежде всего, существует 5 стандартов, в которых прописаны параметры всех наиболее часто применяемых:

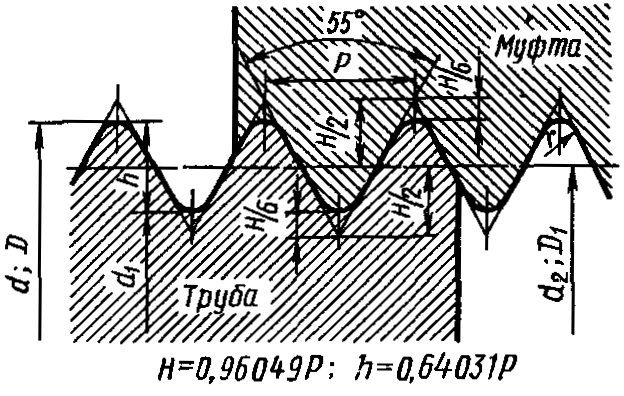

- DIN ISO 228 (также DIN 2999, DIN 259 ГОСТ 6357-81) — определяет параметры трубной цилиндрической дюймовой резьбы. Угол профиля составляет 55°. Имеет только четыре значения шагов — 11, 14, 19 и 28 ниток на дюйм. Обозначается G (реже Rp), а также соответствует резьбе BSP (британский стандарт трубной).

- BS 84 (ранее DIN 11) — определяет параметры резьб британского стандарта BSW (Ww) и BSF, резьбы Уитворта и резьбы с мелким шагом соответственно. Угол профиля составляет 55°.

- ANSI/ASME B 1.1 — это американский стандарт, который определяет резьбы семейства унифицированных: UNC, UNF, UN, UNEF, UNS. Угол профиля составляет 60°, как и у метрической. Наиболее часто встречаются UNC и UNF, с крупным и мелким шагом соответственно. К примеру резьба 1/4 » с 20 нитками на дюйм — это UNC, а 1/4″ с 28 нитками на дюйм — это UNF. UNEF — это резьба с особо мелким шагом.

- ANSI B.1.20.1 (также ГОСТ 6111-52) — это стандарт для конической трубной резьбы, которая в американском стандарте обозначается NPT (конусность 1:16). Угол профиля составляет 60°. В ГОСТ 6111-52 она обозначается буквой К — коническая дюймовая. В американском стандарте также описывается цилиндрическая трубная NPS.

- DIN 40 430 — это также стандарт трубной резьбы, обозначаемой PG. У нас практически не встречается.

Как видно, запутаться в таком количестве обозначений довольно легко, поэтому при заказе инструмента нужно быть внимательным. Если есть возможность, необходимо проверить резьбу калибром или проконсультироваться со специалистами.

Как правило, для одного и того же диаметра в дюймах у каждой резьбы свой шаг, поэтому по каталогу можно определить, к какому типу она относится. Наиболее часто встречаются такие: G, UNC и UNF.

Остальные довольно редкие, но их тоже нужно иметь в виду.

Трубная цилиндрическая резьба

- Единица измерений параметров — дюйм.

- Направление будет левым.

- Класс точности: Класс А в этом случае повышен, а класс В средний.

Почему измерение происходит в дюймах

Дюймовые размеры пришли к нам от западных производителей, так как требования действующего на постсоветском пространстве ГОСТа сформулированы на базе особой резьбы BSW (British Standart Whitworth либо резьба Витворта). Инженер-конструктор Джозеф Фитворт (1803−1887 год) изобрёл в далёком 1841 году и продемонстрировал такой же винтовой профиль для соединений разъёмного типа, и демонстрировал его как совершенно универсальный, надёжный, а также комфортный для использования.

Такой тип осуществления резьбы применяется как в простых трубах, так и в их элементах и соединениях: контргайках, муфтах, угольниках, тройниках.

В сечении профиля можно увидеть равнобедренный треугольник с общим углом в 55 градусов и закруглениями на вершинах и в самих впадинах контура, которые используются для более высокого герметичного соединения.

Нарезка резьбовых соединений должна осуществляться на размере до 6. Все трубы создаются крупными, для особой надёжности и предотвращения процесса разрыва трубы в соединениях стоит фиксировать дополнительной сваркой.

Условные обозначения в стандарте.

- Международная: G.

- Япония: PF.

- Англия: BSPP.

Указания буквы G, а также диаметр отверстия в проходе будут указываться в виде дюймов. Наружный диаметр непосредственно резьбы в обозначении найти нельзя.

Размеры резьбы трубной дюймовой

G ½ — трубы в виде цилиндра наружного типа, внутренний диаметр отверстия равен ½. Наружный диаметр у такой трубы будет равняться 20,995 мм, число шагов по длине — 25,4 мм, что значит около 14 шагов.

Например:

- G ½ -В— резьба трубная цилиндрическая, внутренний диаметр отверстия ½ дюйма, класс точности трубы совпадает с отметкой В.

- G1 ½ LH-B— труба цилиндрического типа, внутренний диаметр отверстия доходит до ½, класс точности В, левая.

Для внутренней цилиндрической трубы стоит использовать отверстие, которое будет полностью соответствовать параметрам.

Как быстро найти шаг в трубе

Можно рассмотреть дополнительные фотографии с англоязычных сайтов, которые смогут наглядно продемонстрировать методику использования и построения конструкции. Трубочная резьба характеризуется в большинстве случаев не общим размером между вершинами профиля, а числом общих витков на 1 дюйм вдоль всей оси поверхности. При помощи простой рулетки, а также линейки прикладываем, отмеряем один дюйм (25,4 мм) и визуально высчитываем количество шагов.

Будет намного проще, если в вашем ящике с инструментами будет находиться резьбомер для дюймового отмера. Таким прибором довольно просто проводить все измерения, но стоит помнить о том, что резьба может различаться углами вершин — 55 и 60 градусов.

Коническая трубная резьба ГОСТ 6211081

Единица измерения всех параметров в этом случае — дюйм.

Форма такой трубы будет соответствовать профилю трубной цилиндрической вырезки с общим углом в 55 градусов Цельсия.

Главные обозначения:

- Международная — R

- Япония — PT.

- Великобритания BSPT.

Для этого стоит указывать букву R и общий номинальный диаметр Dy. Обозначение в виде буквы характеризует наружный тип резьбы, Rc внутренний, а Rp — внутренний цилиндрический. По такому же аналогу с цилиндрической трубой для левой резьбы стоит применять LH.

Примеры:

R1 ½ -это наружная труба конической вырезки, номинальный диаметр которой равен Dy ½ дюйма.

R1 ½ LH — это наружная коническая труба, номинальный диаметр которой Dy будет равняться ½ дюйма.

- Дюймовая вырезка конической формы по ГОСТу 6111−52.

- Единица измерения в этом случае — также дюйм.

- Происходит его изготовление на поверхности с конусностью 1:16.

Обладает общим углом профиля около 60 градусов. Используется в изготовлении трубопроводов (водяных, воздушных, а также топливных) машин и станков с невысоким давлением при работе. Применение такого вида соединений включает в себя особую герметичность и стопорение резьбы без воздействия дополнительных подручных средств (льняных нитей, а также пряжи с суриком).

Главные обозначения

Первой в названии имеется буква К, а после идёт слово ГОСТ.

Пример: К: ½ ГОСТ 6111–52 .

Расшифровывается такая надпись так: резьба коническая дюймовая с наружным, а также внутренним диаметром в основной плоскости, примерно равной наружному либо внутреннему разъёму трубы цилиндрического типа G ½.

Метрически конический тип вырезки. По ГОСт у 25229 -82.

Единицей измерения в этот раз выступает мм.

Процесс создания трубы происходит на поверхностях с общей конусностью в 1:16.

Применяется во время соединения трубопроводов. Угол в самой вершине витка будет доходить до 60. Главная плоскость смещена, если смотреть на торец.

Чем отличается метрическая резьба от дюймовой?

Дюймовая резьба – это резьба, все параметры которой выражены в дюймах, шаг резьбы в долях дюйма (дюйм = 2,54 см). Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр самой трубы немного больше.

Дюймовая резьба применяется в резьбовых соединениях и винтовых передачах. Дюймовая резьба бывает следующих видов:

- Дюймовая цилиндрическая – UTS (Unified Thread Standard). Такая резьба широко распространена в США и Канаде. Угол при вершине у такой резьбы составляет 60 градусов. В зависимости от шага подразделяется на: UNC (Unified Coarse); UNF (Unified Fine); UNEF (Unified Extra Fine); 8UN; UNS (Unified Special). Наибольшее распространение получила резьба UNC. Такая резьба соответствует стандарту ANSI 1.

- Дюймовая резьба британского стандарта – BSW . Резьба с мелким шагом называется BSF (British Standard Fine). Угол при вершине у такой резьбы 55 градусов.

- Дюймовая коническая NPT или цилиндрическая NPS. Соответствует стандарту ANSI/ASME 20.1. Такая резьба применяется для трубных соединений. Имеет угол при вершине 60 градусов. В России такой резьбе соответствует ГОСТ 6111-52.

Наиболее часто в России в последнее время можно встретить крепёж с дюймовой резьбой UNC (унифицированная крупная резьба).

Такой крепёж часто встречается на ввозимой в нашу страну технике (газонокосилки, триммеры, генераторы, культиваторы, автомобили американской сборки и т.д.) из США, Китая и некоторых других стран.

При работе с дюймовым крепежом необходимо помнить, что размеры ключей для дюймового крепежа отличаются от ключей для метрического крепежа.

Основные размеры дюймового крепежа UNC приведены в таблице дюймовых резьб

| N 1 – 64 UNC | 0,073 | 1,854 | 1,50 | 64 | 0,397 |

| N 2 – 56 UNC | 0,086 | 2,184 | 1,80 | 56 | 0,453 |

| N 3 – 48 UNC | 0,099 | 2,515 | 2,10 | 48 | 0,529 |

| N 4 – 40 UNC | 0,112 | 2,845 | 2,35 | 40 | 0,635 |

| N 5 – 40 UNC | 0,125 | 3,175 | 2,65 | 40 | 0,635 |

| N 6 – 32 UNC | 0,138 | 3,505 | 2,85 | 32 | 0,794 |

| N 8 – 32 UNC | 0,164 | 4,166 | 3,50 | 32 | 0,794 |

| N 10 – 24 UNC | 0,190 | 4,826 | 4,00 | 24 | 1,058 |

| N 12 – 24 UNC | 0,216 | 5,486 | 4,65 | 24 | 1,058 |

| 1/4″ – 20 UNC | 0,250 | 6,350 | 5,35 | 20 | 1,270 |

| 5/16″ – 18 UNC | 0,313 | 7,938 | 6,80 | 18 | 1,411 |

| 3/8″ – 16 UNC | 0,375 | 9,525 | 8,25 | 16 | 1,587 |

| 7/16″ – 14 UNC | 0,438 | 11,112 | 9,65 | 14 | 1,814 |

| 1/2″ – 13 UNC | 0,500 | 12,700 | 11,15 | 13 | 1,954 |

| 9/16″ – 12 UNC | 0,563 | 14,288 | 12,60 | 12 | 2,117 |

| 5/8″ – 11 UNC | 0,625 | 15,875 | 14,05 | 11 | 2,309 |

| 3/4″ – 10 UNC | 0,750 | 19,050 | 17,00 | 10 | 2,540 |

| 7/8″ – 9 UNC | 0,875 | 22,225 | 20,00 | 9 | 2,822 |

| 1″ – 8 UNC | 1,000 | 25,400 | 22,25 | 8 | 3,175 |

| 1 1/8″ – 7 UNC | 1,125 | 28,575 | 25,65 | 7 | 3,628 |

| 1 1/4″ – 7 UNC | 1,250 | 31,750 | 28,85 | 7 | 3,628 |

| 1 3/8″ – 6 UNC | 1,375 | 34,925 | 31,55 | 6 | 4,233 |

| 1 1/2″ – 6 UNC | 1,500 | 38,100 | 34,70 | 6 | 4,233 |

| 1 3/4″ – 5 UNC | 1,750 | 44,450 | 40,40 | 5 | 5,080 |

| 2″ – 4 1/2 UNC | 2,000 | 50,800 | 46,30 | 4,5 | 5,644 |

| 2 1/4″ – 4 1/2 UNC | 2,250 | 57,150 | 52,65 | 4,5 | 5,644 |

| 2 1/2″ – 4 UNC | 2,500 | 63,500 | 58,50 | 4 | 6,350 |

| 2 3/4″ – 4 UNC | 2,750 | 69,850 | 64,75 | 4 | 6,350 |

| 3″ – 4 UNC | 3,000 | 76,200 | 71,10 | 4 | 6,350 |

| 3 1/4″ – 4 UNC | 3,250 | 82,550 | 77,45 | 4 | 6,350 |

| 3 1/2″ – 4 UNC | 3,500 | 88,900 | 83,80 | 4 | 6,350 |

| 3 3/4″ – 4 UNC | 3,750 | 95,250 | 90,15 | 4 | 6,350 |

| 4″ – 4 UNC | 4,000 | 101,600 | 96,50 | 4 | 6,350 |

Моменты затяжки

Моменты затяжки крепежных изделий с дюймовой резьбой стандарта UNC для болтов и гаек SAE класса прочности 5 и выше приведены в следующей таблице.

| 1/4 | 12± 3 | 9±2 |

| 5/16 | 25 ± 6 | 18± 4,5 |

| 3/8 | 47± 9 | 35 ± 7 |

| 7/16 | 70± 15 | 50± 11 |

| 1/2 | 105± 20 | 75±15 |

| 9/16 | 160 ± 30 | 120± 20 |

| 5/8 | 215± 40 | 160 ± 30 |

| 3/4 | 370 ± 50 | 275 ± 37 |

| 7/8 | 620± 80 | 460 ± 60 |

| 1 | 900 ± 100 | 660 ± 75 |

| 11/8 | 1300 ± 150 | 950 ± 100 |

| 1 1/4 | 1800 ±200 | 1325 ±150 |

| 1 3/8 | 2400 ± 300 | 1800 ± 225 |

| 1 1/2 | 3100 ± 350 | 2300 ± 250 |

*1 Ньютон-метр (Н*м) равен примерно 0,1 кГм.** Фунт силы-фут – британский и американский эквивалент Н*м.

Маркировка дюймовых крепежных изделий

Дюймовый крепеж имеет более сложную систему маркировки, не позволяющую визуально, без использования специальных таблиц определить механические свойства крепежной детали. Наиболее часто встречающаяся маркировка на головке дюймовых болтов и соответствие их классам прочности приведена в таблице ниже.

| 1 или 2 | 6.8 |

| 5 | 8.8 |

| 6 | 10.9 |

Дюймовая резьба: таблица размеров, маркировка, ГОСТ

Дюймовая резьба используется преимущественно для создания соединений труб: ее наносят как на сами трубы, так и на металлические и пластиковые фитинги, необходимые для монтажа трубных магистралей различного назначения. Основные параметры и характеристики резьбовых элементов таких соединений регламентирует соответствующий ГОСТ, приводя таблицы размеров дюймовой резьбы, на которые и ориентируются специалисты.

Сантехнические изделия с трубной дюймовой резьбой