Содержание:

- Конструкция токарного станка

- Токарный станок. Порядок работы

- Старые советские модели станков по дереву и металлу

- Токарно-винторезный станок ИТ-1М

- Токарно-винторезный станок ТВ-6

- Токарные станки Универсал 2 и Универсал 3

- Токарный станок ТШ-3

- 1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

- Токарно-винторезный станок 1М63Н

- Токарно-револьверный станок 1341

- Токарно-винторезный станок 1Н65

- Токарно-винторезный станок 1М63

- Станок токарно-винторезный 1А616

- Токарный школьный станок ТВ-4

- Токарный станок по металлу Школьник ТВ-7

- Настольный токарный станок по металлу ТВ-16

- Токарный станок. Назначение и область применения

- Особенности конструкции

- Назначение и область применения токарно-винторезного станка по металлу

- Технические характеристики

- Описание некоторых групп токарных станков

- Заточка

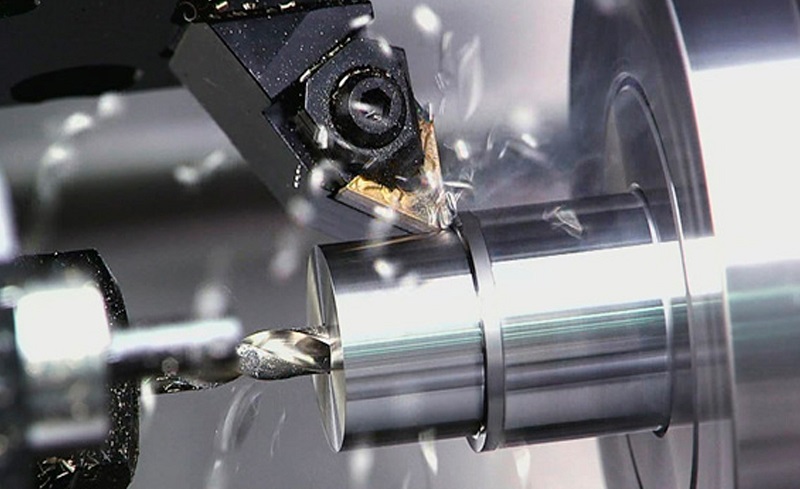

Токарный станок применяется для разных видов работ — нарезания резьбы, отверстий, сверления и других. Приводим технические характеристики станков разного типа, а также описание старых советских станков. Также токарные станки разделяются на лобовые, токарно-карусельные и револьверные станки, они выполняют разные операции с металлом. Есть полное описание различных частей станка.

Конструкция токарного станка

Основными узлами являются:

- Станина — несущая конструкция, на которой расположены все узлы.

- Передняя бабка — в ней находится шпиндель, который вращается с деталью, и коробка скоростей.

- Задняя бабка — дополнительно фиксирует деталь во время обработки в центрах. Пиноль служит для крепления режущего инструмента (сверла, развертки).

- Суппорт — несет резцедержатель, в который крепятся токарные резцы. Перемещается в поперечном и продольном направлении на заданной скорости.

- Коробка подач — обеспечивает движение от ходового винта или вала на суппорт.

Важно!

На большинстве моделей главные узлы унифицированы.

Токарный станок. Порядок работы

Положение задней бабки 22 должно соответствовать длине якорного вала для проточек коллекторов, бабку нужно хорошо зафиксировать рукояткой рычажного зажима и настроить винтом на нужную глубину резания, затем закрепить контргайкой. Расположить якорный вал по центрам до фрезеровки, предварительно разведя кулачки патрона 9.

Чтобы исключить включение шпинделя, важно разместить фрезерную головку в рабочее положение. При этом контакты микропереключателя на кронштейне головки переключат электросхему, дабы включался и выключался лишь фрезерный двигатель

Для фрезерной подачи необходимы обороты штурвала продольной подачи 20. При коллекторной проточке подача равна 7,5 см/оборот. Во время фрезерования якорь поворачивается и устанавливается вручную. После процедуры нужно прочистить коллектор наждачной бумагой.

Ключ 13 крепит фланец патрона в отверстие конуса шпинделя 7 и выпрессовывает оттуда, управляет кулачками патрона.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Токарный станок. Назначение и область применения

Токарно-винторезный станок 1П611 проектировался для работы в помещениях, не имеющих под оборудованием прочных залитых фундаментов. Его используют в многоэтажных производственных помещениях, устанавливают в передвижных мастерских, включая пароходы. Конструкция станины гасит вибрацию. Технологическая точность не зависит от положения оборудования. Станок стабильно работает при крене пола.

Справка. Модель токарно-винторезного станка 1П611 выпускается в разных климатических вариантах: тропики, север, стандартный.

Назначение 1П611 – изготовление мелких серий и единичных деталей из стали, чугуна, цветных металлов и их сплавов. На станке производится обдирка заготовок и чистовая обработка деталей с высокой точностью и чистотой.

Обработка поверхностей

На станке производится обработка резанием цилиндрических и конических поверхностей, обработка торцов и нарезка резьбы. Используются резцы и многолезвийный инструмент:

- резцы;

- сверла;

- зенкера;

- метчики и плашки.

При необходимости упрочнить поверхность и придать ей высокий класс чистоты, возможна обкатка роликом, зачистка напильником и наждачной бумагой. Для выполнения этих операций используют простые приспособления.

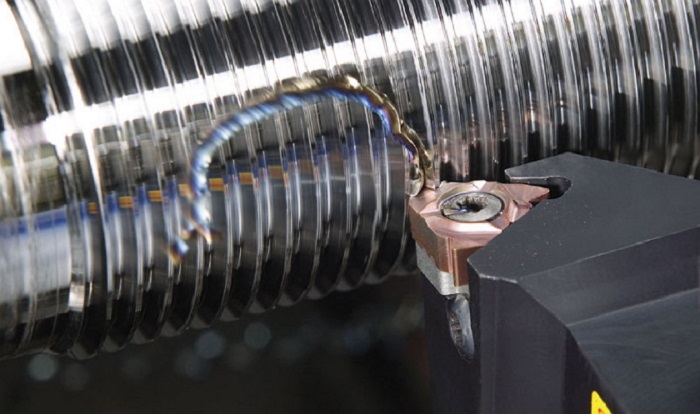

Нарезание резьбы

На гитаре устанавливается нужное передаточное число для нарезки резьбы. Каждый набор шестерен соответствует определенному шагу. Форма нити обеспечивается заточкой резца по шаблону.

На модели 1П611 нарезаются резьбы:

- метрические;

- модульные;

- дюймовые.

Трубные – конические, выполняются с помощью специального инструмента.

Резьбы с диаметром до 24 мм, расположенные от торца, нарезаются многолезвийным слесарным инструментом:

- метчик для внутренней поверхности, детали типа гайка;

- плашка для наружной резьбы: болты, шпильки.

Для их нарезки инструмент крепится на задней бабке.

На участках, где невозможно использовать слесарный инструмент, резьба нарезается резцом. Для вывода инструмента в чертеже предусматривают канавку.

Важно!

Резец отводится вручную. От токаря требуется высокая квалификация для выполнения операции: одновременно вращается ручка салазок, и выключаются обороты и подача рычагом на фартуке.

Сверление

На токарно-винторезном станке 1П611 сверление производится в оси вращения детали в торце со стороны задней бабки.

- Сверло вставляется в конус пиноли.

- Инструмент подводится к детали. Задняя бабка фиксируется неподвижно.

- Включаются обратные обороты.

- Вращением ручки пиноль перемещается, сверло врезается в деталь.

При обработке тонких длинных валов для жесткости ставится люнет. Сверловка больших отверстий может проходить в 2 этапа: сначала сверло меньшего диаметра, затем требуемого.

Отрезка

На модели 1П611 нет поперечной механической подачи резца. Салазки перемещаются вручную, ручкой. Резец выставляется режущей кромкой точно по оси детали. Включается вращение шпинделя и подводится режущий инструмент. Отрезка прямым резцом производится на обратных оборотах.

Развертывание отверстий

Отверстия разворачиваются в коротких деталях большого диаметра, типа шайб, колец, после сверловки.

- Резец крепится в резцедержателе стеблем вдоль оси детали.

- Включается вращение.

- Движением суппорта вдоль направляющих обрабатывается деталь.

Важно!

Тонкие детали обрабатываются на ручном ходу. На механической подаче большая вероятность не успеть остановить суппорт и инструмент врежется в кулачки.. https://www.youtube.com/embed/SupVaz0pEhY

Зенкерование

Длинные заготовки типа вал зажимаются одним концом в кулачках. Со стороны задней бабки ставится люнет, для предотвращения биения. В пиноль устанавливается зенкер. Он врезается центр торца при вращении на заданную глубину. Конфигурация – тип, отверстия под центровку, задается формой зенкера.

Особенности конструкции

Вне зависимости от специализации, автоматизации и назначения токарных станков, у всех, у них присутствуют одни и те же составные узлы и элементы, что делает их конструкцию во многом универсальной, а узлы — взаимозаменяемыми:

Станина

Самая массивная часть станка. Она является базисной основой для установки на ней всех прочих узлов. В задачи станины входит:

- обеспечение жесткости всей станочной конструкции в целом;

- сосредоточение на себе и гашение всех возникающих вибраций.

Станина, как правило, отливается из чугуна и делается монолитной.

Впрочем, существуют варианты легкой станины из профилированных труб (квадратного сечения). Такие станки устанавливают на виброопоры.

Фартук

Это каретка, перемещающаяся по направляющим (при воздействии ходового винта), на которой жестко закреплен суппорт. Помимо автоматизированного движения фартук может быть оборудован и ручным приводом.

Шпиндельная бабка

Иное ее название – передняя бабка. Это часть станка, в которой расположена коробка скоростей и где крепится главный вал со шпинделем (отсюда и название), в котором крепится заготовка.

Суппорт

Это конструкционный элемент токарного станка, располагающийся на фартуке. На суппорте, в свою очередь, расположены резцедержатели, где и укрепляется режущий инструмент. Обычно говорят о поперечном или продольном перемещении не резца или фартука (соответственно), а именно суппорта.

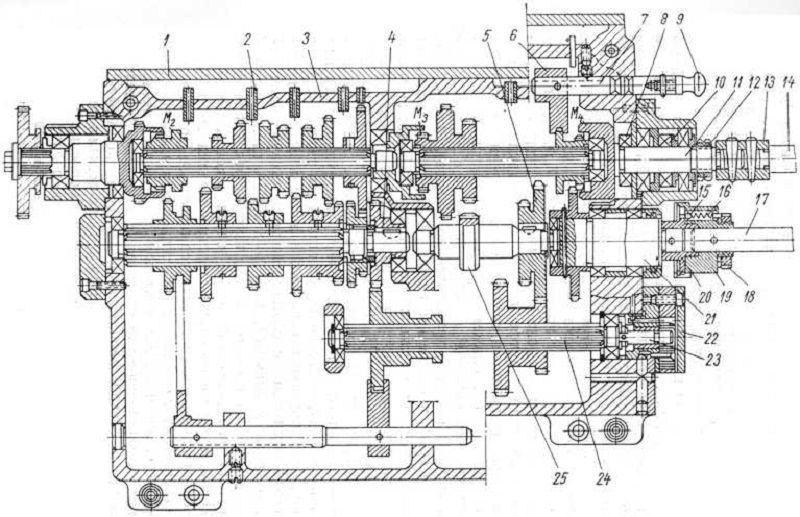

Коробка скоростей

Конструкционно она размещается в передней бабке. На переднюю панель выведены ручки переключателей скоростей. Если станок не оборудован бесступенчатым приводом, то для изменения передачи (то есть, частоты вращения заготовки и усилия на валу) требуется сначала выключить станок и дождаться остановки главного вала.

Электрическая часть

Данный элемент конструкции включает в себя тяговый электродвигатель, а также прочее электрооборудование, с помощью которого производится управление станком.

Назначение и область применения токарно-винторезного станка по металлу

Станок предназначен для токарной работы над металлом и металлическими заготовками. Обработка представляет собой срезание всего лишнего слой за слоем до придания необходимой для использования формы, размера и других требуемых характеристик.

Для обработки в машине используются быстрорежущие, такие как Р18, Р6М5 и твердосплавные (ВК, ТК, ТТК) инструменты.

Основные виды работ, которые можно проводить на токарном станке серии 1А616:

- точение наружных цилиндрических и конических поверхностей, торцов;

- обтачивание конических фасонных поверхностей;

- нарезание метрической, модульной, дюймовой и питчевых резьбы резцом;

- нарезание метрической, дюймовой резьбы метчиком и плашкой;

- накатывание сетчатых рифлений поверхности;

- прорезания канавок и отрезку;

- сверления, зенкерования и развертывание отверстий.

Возможность обработки деталей-тел вращения:

- валы;

- кольца;

- втулки;

- муфты;

- гайки;

- зубчатые колеса.

Обработка происходит посредством вращения заготовки относительно режущего инструмента

Основные разновидности и расшифровка модификаций

1А616 — базовая модель данной серии

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

1А616К

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- К — конструкция станка модернизирована (здесь: добавлена автоматическая коробка скоростей).

1А616С

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- С — особо точный.

1А616П

- 1 — токарный станок;

- А — усовершенствованный;

- 6 — тип токарного станка (токарно-винторезный);

- 16 — высота центров станка (165 мм в данном случае);

- п — повышенной точности.

1А616Ф3

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 — высота центров станка (165 мм в данном случае).

- Ф3 — с числовым программным управлением (ЧПУ).

Справка: все разновидности мало чем отличаются по общим характеристикам. Основные отличия указаны в цифробуквенном индексе моделей.

Так как в различных местах установки машины могут использоваться различное напряжение, станки поделены на группы по этому признаку:

- 220V для работы дома.

- 380V для массового производства (заводы, фабрики и т.п), считается стандартным.

- 500V изготавливаются на заказ при необходимости.

Технические характеристики

Приведенные в техническом паспорте параметры помогают определить, то ли это устройство, которое необходимо вам для работы. Предлагаем рассмотреть приведенную информацию.

Основные параметры

- Тип — токарно-винторезный, универсальный.

- Серия — 1А616.

- Точность — Н (нормальная).

- Высота центров — 165 мм.

- Расстояние между центрами — 710 мм.

Шпиндель

Вал для закрепления заготовки в зажимном патроне:

- Пределы скоростей (прямые и обратные вращения) 9–1800 оборотов в минуту (при необходимости можно заказать с быстротой от 11 до 2240 оборотов в минуту).

- Диаметр отверстия 35 мм.

- Внутренний конус Морзе N5.

- Действует торможение шпинделя и блокировка рукояток.

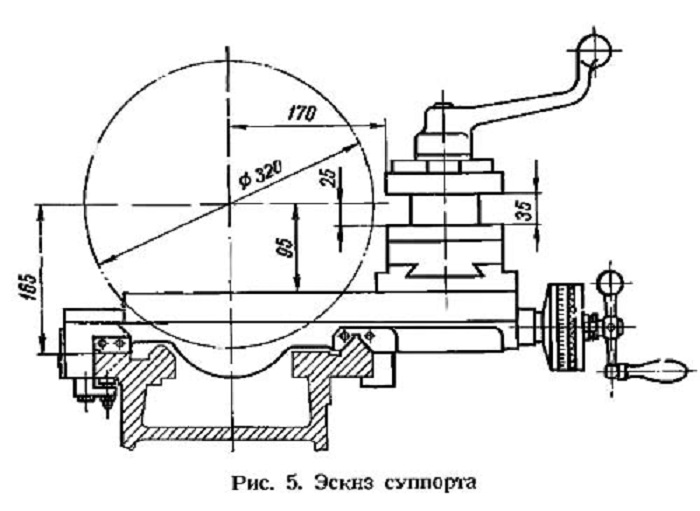

Суппорт и подачи

Суппорт (поддержка) — подвижный элемент, узел для закрепления режущих инструментов или заготовок:

- Резцедержатель — 4 резца.

- Державка резца (наибольшие размеры 20х25).

- От опорной поверхности до линии центров 25 мм.

- От оси центров до кромки резцедержателя 170 мм.

- Один передний суппорт с одной резцовой головкой.

Возможности перемещения:

- Продольное max 670 мм (одинаковые показатели от руки, по валику и по винту).

- Поперечное max 195 мм (от руки и по винту, по валику нет такой возможности).

На одно деление лимба:

- Продольное 1 мм.

- Поперечное 0,05 мм.

На 1 оборот лимба:

- Продольное 110 мм.

- Поперечное 5 мм.

Подачи — перемещение режущего элемента или заготовки за один оборот или рабочий ход:

В станках данной серии установлены пределы продольной и поперечной подачи в пределах 0.065 — 0.91 мм/оборот шпинделя.

Резцовые салазки

Один из элементов суппорта. На нем закреплен держатель для резцов. Его можно перемещать вручную вдоль поворотной части суппорта.

- Максимальный угол поворота 90°.

- Деление шкалы, цена 1°.

- Максимальное перемещение 120 мм.

- Одно деление лимба, цена 0,05 мм.

- Один оборот лимба провоцирует перемещение на 3 мм.

Задняя и передняя бабка

Задняя бабка — узел, который помогает в поддержке изготавливаемой детали. Также в ней можно закрепить инструмент для внешней обработки изделия. При тяжелых условиях работы есть возможность закрепления конструкции с помощью затяжных болта и гайки.

- Конус внутренний Морзе 4.

- Пиноль максимально перемещается на 120 мм.

- Одно деление шкалы перемещения пиноли = 1 мм.

- Поперечное смещение 10 мм (вперед и назад).

Передняя бабка — механизм, который двигается, получая импульс от коробки скоростей посредством ремней и разгруженного приемного шкива. Благодаря ему есть возможность:

- увеличить восьмикратно передачу движения между подачей и шпинделем при нарезании резьбы;

- нарезать правые и левые резьбы.

Электрооборудование

В станке действуют — электродвигатель главного движения:

- Мощность 4 квт.

- 1450 оборотов при частоте 50 Hz.

насос охлаждения:

- Мощность 0,125 кВт.

- Обороты 2800 при частоте 50 Hz.

Описание некоторых групп токарных станков

Лобовые станки

Токарные лобовые станки созданы для изготовления деталей до 4 метров в диаметре. Назначение станков, имеющих такие технические характеристики, для вытачивания на них цилиндрических и конических деталей. Но так же на широких заготовках, размещаемых на планшайбе, могут проводиться и другие работы по металлу, такие как нарезание бороздок, выборка фасок и многое другое. На лобовых станках производятся тяжёлые и разнообразные работы, что накладывает отпечаток на его технические характеристики. по сравнению с лобовыми имеют более сложную конструкцию.

Рабочая часть лобового станка состоит из:

- плиты;

- суппорта и его основания;

- передней и задней бабок;

- планшайбы.

Токарно-карусельные станки

Схема карусельных станков немного сложнее. Он имеет:

- станину;

- планшайбу;

- пульт управления;

- револьверную головку с несколькими позициями (например, 5);

Оснащён:

- вертикальным револьверным суппортом;

- двумя коробками передач;

- траверсами;

- боковым суппортом;

- 1 или 2 стойками (в зависимости от конструкции и назначения):

- маховичком и боковым маховичком;

- держателем резцов на 4 предмета.

https://youtube.com/watch?v=ougw705-mQU

На токарно-карусельных станках обрабатываются детали диаметром от 2 метров. Каждая из моделей токарно-карусельных станков может обрабатывать заготовки различного диаметра. Увеличение диаметра заготовки в 1,26 раза требует увеличения рабочей площади станка. Массово производились 6 видов карусельных станков, со схожими технические характеристики, которые могли обрабатывать заготовки следующих размеров:

- 2-метровые;

- 2 м 52 см;

- 3 м 18 см;

- 4 м;

- 5 м 4 см;

- 6 м 35 см.

При необходимости производства деталей превышающих показатель 6,35 метра, на заказ изготавливаются специализированные станки с уникальными техническими характеристиками. Высчитать необходимый размер рабочей площади следующей в ряду модели не сложно, достаточно предыдущее значение умножить на 1,26.

Револьверные токарные станки

На токарно-револьверном оборудовании изготавливаются детали из заготовок прутков. На станках имеется возможность изготавливать детали сложной формы по индивидуальному чертежу. Классификация револьверных станков осуществляется в зависимости от способа крепления заготовок на шпинделе:

- прутковый;

- патронный.

Почти все операции, что выполняют токарно-винторезные станки, можно производить и на револьверном, с той только разницей, что в револьверной головке поперечных суппортов можно закрепить сразу несколько инструментов, в необходимой для работы последовательности. Токарно-винторезные станки такой возможности не имеют, все последующие виды обработки проводятся на них после смены резца по окончанию предыдущей операции. Делать работу инструментами можно поочерёдно, а некоторые операции могут проводиться параллельно друг другу.

Револьверные головки некоторых станков этого типа устроены так, что одно гнездо может удержать сразу несколько резцов. Ход каждого инструмента ограничивается упором. Кроме ограничения хода, они выполняют функцию выключателя передач суппорта. Отработав, запрограммированный цикл, головка проворачивается и в рабочем положении устанавливает необходимый на следующем этапе инструмент.

Видео обработки детали

На примере схемы 1Г340П видно, что по своей компоновке револьверные станки такие же, как токарно-винторезные. Схоже и назначение станков этих видов.

Револьверные станки могут оснащаться головками, вращающимися в горизонтальной или вертикальной плоскости. Автоматические и полуавтоматические станки имеют похожие настройки револьверной головки перед работой. В этой категории токарного оборудования имеется еще классификация по количеству шпинделей в конструкции станка.

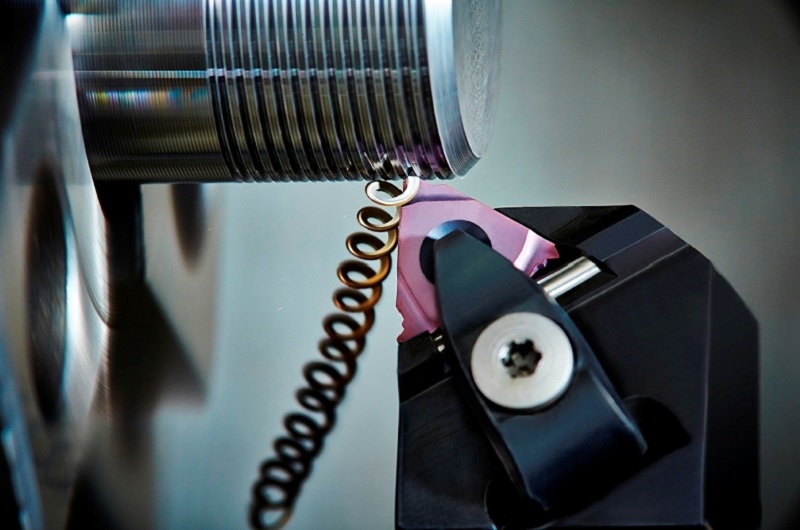

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно!

Зазор между подручником и абразивным кругом допускается не более 3 мм.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.