Содержание:

- Дефекты швов

- Варим металлы

- Сварка полуавтоматом

- Форма и протяженность

- Классификация видов сварки по виду защиты

- Процедура выполнения дуговой сварки

- Преимущества и недостатки

- Три основных разновидности

- Область применения сварки

- Классификация видов сварки плавлением

- Азы электросварки

- Как варить автоматической сваркой

- Требования государственного стандарта

- Электродуговая

- Наплавка алюминия

Дефекты швов

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Некоторые из них подлежат исправлению, а другие приходится отправлять в брак.

В нормативных документах указаны требования к сварным швам, которые определяют, какие дефекты в каких видах швов сварки допустимы и их геометрические параметры. Выполнение этих требований является строго обязательным, поскольку их наличие может вызвать при эксплуатации разрушение конструкции. ГОСТ 5264 определяет классификацию существующих дефектов. Допустимые отклонения от нормы должны быть указаны в чертеже на изделие.

Имеются причины, вызывающие различные виды дефектов. К ним могут относиться как объективные, например, некачественный материал или неисправность применяемого оборудования, так и субъективные — ошибки при проведении производственного процесса, недостаточная квалификация сварщика, нарушение технологического процесса.

К причинам возникновения дефектов также относятся: выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса. К возникновению дефектов может привести отсутствие или недостаточность проведения предварительной подготовки. При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Перед началом сварки необходимо убедиться в исправности и работоспособности используемого оборудования. Не должен быть пропущен срок очередной поверки, что указывается в паспорте на него.

Имеется три вида дефектов, возникающих в результате сварки:

- местом расположения которых является наружная поверхность;

- внутри сварного соединения;

- сквозные.

Наружные дефекты хорошо видны при визуальном осмотре, с которого должен начинаться контроль получившегося при сварке соединения. К внешним дефектам относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

Причинами возникновения внутренних дефектов могу быть недостаточно качественный основной материал, нарушение технологии сварки. Трещины могут появляться не только на наружных поверхностях, но и внутри соединений, где они могут стать источниками растущего напряжения, что может привести к разрушению конструкции. Одна из причин их появления — чересчур быстрое охлаждение.

К внутренним дефектам относится непровар, который может появиться, когда на деталях была оставлена ржавчина или окалины. Еще одной причиной непровара может служить небольшая величина силы тока. Если обнаружен не проплавленный участок большой протяженности, то потребуется переплавка соединения.

Внутри сварного шва возможно образование пор, заполненных газом. Причина их появления — посторонние примеси и излишек влаги. Если нарушена технология, то внутри сварного шва могут появиться включения вольфрама и шлака.

Сквозные дефекты — это поры, проходящие всю толщину шва. Такой дефект можно обнаружить при визуальном осмотре.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.д.

Механический класс с использованием механической энергии:

- ультразвуковой;

- холодной;

- трением;

- взрывом и т.д.

Таблица сварки металлов.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

Сварка полуавтоматом

Отличительная черта данного способа сваривания – присутствие в рабочей зоне подвижного электрода в виде плавящейся проволоки и подача в неё защитного (инертного) газа.

Защита дуги посредством специально подаваемого в зону сварки газа препятствует взаимодействию расплавляемого металла с окружающим воздухом. Необходимость в этом объясняется тем, что указанное взаимодействие приводит к образованию на поверхности шва слоя из оксидов и нитритов, заметно снижающих его качество.

Со схемой организации сварки аргоном можно ознакомиться на фото. В процессе сваривания подвижная проволока по направляющим роликам с постоянной скоростью подаётся в газовое сопло, где она расплавляется под действием высокотемпературной электрической дуги.

При этом способе сварочных работ организации подачи присадки обеспечивается постоянство её размера. Полуавтоматическим этот метод называется потому, что скорость и направление ведения электрода, как правило, выбираются вручную.

Сварить заготовки в режиме полуавтомата можно и без применения специальной газовой защиты. В этом случае используется так называемая «порошковая» проволока, включающая в свой состав ряд компонентов, образующих при сгорании требуемую защитную среду.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

https://youtube.com/watch?v=z1m34-RYFb0

Классификация видов сварки по виду защиты

Один из видов классификации сварки — это классификация и по виду защиты, используемой

при сварочном процессе. Это сварка на воздухе, сварка под флюсом, сварка в среде

защитных газов, сварка в пене или же вид сварки с комбинированной защитой.

И эти способы сварки,

в свою очередь, можно разделить на отдельные виды. Так, сварка в защитных газах

может происходить в среде активных газов (сварка в углекислом газе, азоте и

др.), либо в среде инертных газов (сварка в аргоне, гелии и др.). Или же в смеси

инертных газов, активных газов, либо и тех и других между собой (например, смесь

аргона с углекислым газом или смесь аргона с кислородом и др.).

Процедура выполнения дуговой сварки

Технология ручной дуговой сварки состоит из следующих основных операций

- Подготовка заготовок и оборудования. Свариваемые поверхности необходимо тщательно очистить от ржавчины, остатков старой краски и других жидких и твердых загрязнений. Очистку проводят механическим и химическим способом. Заготовки размещают на или на полу так, чтобы зазор между соединяемыми деталями был минимальным, и фиксируют струбцинами и другими приспособлениями. Один провод от сварочного аппарата присоединяют к детали, другой к держателю электрода.

- Розжиг дуги. Подают напряжение на электрод и подносят его к заготовкам, кратким касанием и отведением на 3 мм разжигают дугу. Ручная дуговая сварка началась.

- Выполнение шва. Держатель ведут вдоль линии сварочного соединения с постоянной скоростью, сохраняя расстояние до детали. По окончании операции напряжение отключают.

- Завершающие операции. Производится зачистка соединения от окалины и неровностей, крепления с деталей снимаются, и они предаются на дальнейшие операции.

Процесс дуговой сварки

В зависимости от особенностей изготавливаемой конструкции и соединяемых материалов, в технологию дуговой сварки могут включаться и другие операции, такие, как предварительный нагрев заготовок, подача защитного газа и другие. Но в любом случае ручная сварка требует от сварщика точного глазомера, хорошей координации движений и твердой руки.

Преимущества и недостатки

Что такое дуговая сварка мы рассмотрели, но все же пред тем как приступать к этому процессу, стоит узнать его положительные и негативные качества. Эта технология пользуется высокой популярностью, она прекрасно подходит для разных областей производства. При помощи нее можно производить сваривание разных видов металлов, использовать для ремонта важных металлических конструкций.

РД сварка имеет другие не менее важные положительные особенности:

Способ сварки РД требует применения недорогих и простых сварочных аппаратов тип РДС. Они обладают компактными размерами и легким применением.

Для работы нет необходимости использовать дополнительные средства защиты для сварочной зоны в виде флюса или газовых смесей. С данной функцией отлично справляются электроды.

Вид сварки РД позволяет производить работы в любых условиях — на улице, в цехах, на ветру, под плавящимся солнцем

Это имеет особую важность при проведении работ в «полевых» условиях.

Ручная сварка отлично подходит для работы с разными видами металлов. Ее можно применять для углеродистых, легированных сталей, чугуна, алюминия, меди.

Сварка может применяться для металлических изделий, толщина которых может быть 2-3 сантиметра.

Этот вид сварочного процесса обладает простой технологией, с ней может справиться даже неопытный сварщик.

Однако стоит помнить, что технология ручной дуговой сварки имеет отрицательные качества:

- Проведение ручного дугового сварочного процесса требует постоянные перерывы в работе. Они необходимы для смены расплавленного электрода на новый.

- При отсутствии опыта или во время сваривания толстых металлических изделий может наблюдаться чрезмерный расход электродов. Замена производится, когда длина электрода достигает 5 см и меньше.

- Технология ручной дуговой сварки плавящимся электродом сопровождается образованием шлака. Он оказывает положительное влияние на состояние сварочного процесса, шлак защищает область сварной ванный от кислорода. Однако после работы поверхность необходимо будет хорошо очистить, и это может вызвать некоторые сложности.

- Качество сварных соединений напрямую зависит от квалификации сварщика.

- Ручная сварка по сравнению с другими методами сваривания имеет низкий КПД и относительно невысокую производительность.

- При помощи ручной дуговой наплавки угольным электродом не получится сварить изделия из оловянной или цинковой основы, а точнее все металлы, имеющие низкую температуру плавления. Это связано с тем, что при проведении сварки электрической дугой отмечается сильное повышение коэффициента тепловложения.

7. Ручная дуговая сварка плавящимся электродом не предназначена для работы с титаном, танталом и любыми другими видами металла, которые имеют активные химические свойства. Стержневые элементы не смогут предотвратить окисление области шва.

8. Во время проведения сварки ток проходит по всей длине электрода. Если его показатели будут высокими, то стержень перегреется и сварное покрытие разрушится.

Важно! Перед тем как начинать сварочный процесс необходимо не только узнать что такое ручная дуговая сварка, но также нужно научиться пользоваться оборудованием. Желательно предварительно пройти обучение, научится выставлять правильные режимы для определенных видов металла

От этого зависит прочность и качество сварного шва.

Три основных разновидности

Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую.

К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка.

В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения.

В механической теплоту получают за счет трения, давления, ультразвука или взрыва.

Виды сварочных работ многообразны и их классификация производится по разным критериям. Классификация идет по способу , по непрерывности процесса сварки, степени механизации, используемым газам. Кроме этого имеются технологические признаки, которые индивидуальны для каждого вида сварки.

Виды сварных соединений подробно описаны в ГОСТ (государственных стандартах). Кроме этого имеется большое количество ГОСТ описывающих виды сваривания, способы контроля сварных швов, меры безопасности при производстве сварочных работ.

https://youtube.com/watch?v=ocJFw1HwOpw

Область применения сварки

Открытый еще в древние времена метод соединения металлов и в наши дни не утрачивает свою популярность, он помогает функционировать целым индустриям, при его помощи мы имеем возможность пользоваться огромными агрегатами, такими, как подъемные краны или бульдозеры, и совсем маленькими гаджетами, которые стали популярными в последнее время.

Также сварка металлов активно применяется в искусстве, поскольку она позволяет создавать удивительные скульптуры. Кроме того, что такой способ соединения деталей считается универсальным, он еще и экономически выгодный, потому можно с уверенностью сказать, что он будет и в ближайшем будущем использоваться во многих сферах, пока человечество не изобретет совершенно новые и кардинально другие методы соединения металлических деталей.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода. Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

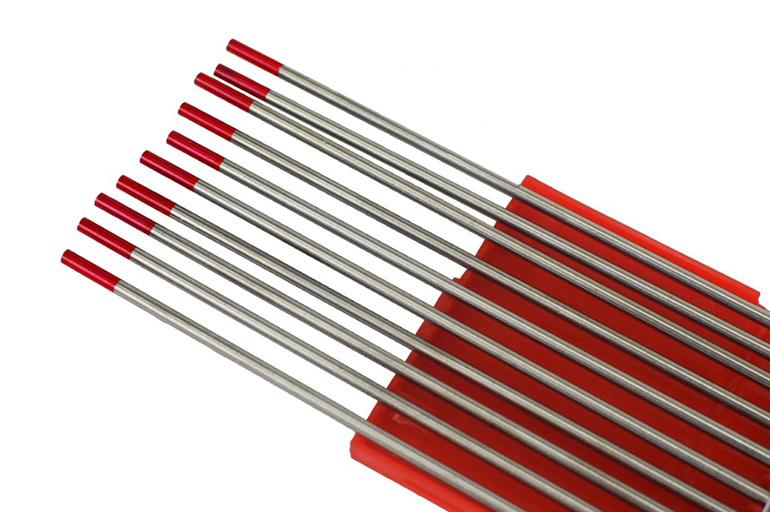

- С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Газовая сварка

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод

Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Как варить автоматической сваркой

Процесс состоит из нескольких этапов, первым из которых является подготовка оборудования и свариваемых деталей.

Инструменты и необходимое оборудование

Помимо сварочного агрегата, придется приобретать:

- контактные губки;

- тракторные сопла;

- флюсовые конусы;

- ролики для распрямления проволоки;

- токоподводы.

Придется приобрести ролики для распрямления проволоки.

Режимы автоматической сварки

Чтобы шов получился прочным и однородным, нужно правильно настроить аппарат. При выборе режима учитывают такие факторы:

- толщину свариваемых деталей;

- геометрическую форму соединения;

- протяженность шва;

- глубину плавления кромок деталей.

Для подбора режима используют прилагаемые к инструкции таблицы.

Пошаговая инструкция

Автоматизированную электродуговую сварку ведут так:

- Осматривают оборудование. При обнаружении неисправностей к сварке металла приступают только после их устранения. При необходимости аппаратуру очищают от загрязнений. Сварку не выполняют в слишком маленьких, слабо освещенных или запыленных помещениях.

- Проверяют соответствие диаметра сопла горелки толщине проволоки. От сечения присадки зависит и выбор наконечника. При наличии брызг в сопле его тщательно очищают.

- Проверяют правильность подключения кабелей, осматривают роликовые механизмы. Эти детали не должны иметь следов грязи или ржавчины.

- Проверяют наличие флюса в бункере.

- Подготавливают детали, тщательно зачищая кромки шлифовальным кругом. Заправляют аппарат расходными материалами, устанавливают нужный режим.

- Запускают процесс сварки. Выполняют заключительную обработку шва.

Преимущества и недостатки автоматической сварки

К достоинствам автоматизации процесса относятся:

- Отсутствие необходимости длительной настройки и регулировки устройства. Использование специальных программ облегчает процесс подготовки оборудования.

- Высокая производительность. Агрегат не делает перерывов, качество его работы не зависит от профессионализма мастера.

- Уменьшение объема отходов. Количество забракованных заготовок зависит не от человеческого фактора, а от правильности настройки агрегата.

- Ровность и прочность шва. Автомат формирует однородное сварное соединение одинаковой высоты. Наплывы или прожоги появляются крайне редко.

- Экономичный расход проволоки, газа, электрической энергии.

- Возможность сварки в труднодоступных местах, замкнутых емкостях, опасных условиях (при высокой температуре или загазованности).

Недостатками автоматического оборудования считают низкую маневренность, необходимость дополнительной настройки при смене операций, высокую стоимость.

Требования государственного стандарта

Нормативный стандарт ФНП определяет основные требования, предъявляемые к сварочным работам. В нем дается пояснение, какие бывают сварочные швы, и описываются требования к каждому из них. В содержании документа находится обоснование, каким именно требованиям должны соответствовать разные виды сварных соединений и типы швов.

В нормативных документах также поясняются обозначения, которые имеют все сварные соединения и виды сварки. В них необходимо разбираться всем исполнителям. Соблюдение этих требований является гарантией того, что швы сварных соединений получатся крепкими и надежными.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Наплавка алюминия

Очень часто требуется не сварить детали, а отремонтировать. В ходе эксплуатации детали стираются, требуется нарастить на отдельные части дополнительные наплывы из металла. Наплавка требуется при различных ситуациях:

- Разбитость крепежных частей;

- Появление истертости;

- Выбитость кромок;

- Сколы;

- Разрушение кромок металлорежущих инструментов;

- Изношенность подшипниковых втулок и внутренних поверхностей.

Наплавкой в сварочной терминологии называется процесс восстановление утерянных форм, первоначальных размеров. Наплавка удобна тем, что ее можно расположить на любой поверхности, меняется ее толщина и объемы, происходит ремонт изношенного и дефектного оборудования.