Домашнее производство пеллет

Содержание:

- Подача пеллет.

- Пеллеты: что это такое? Подробная характеристика топлива

- Разновидности устройств

- Обвязка пеллетного котла

- Пеллеты своими руками

- Ошибки при эксплуатации пеллетных печей

- Основные преимущества пеллетного отопления

- Производственный цех

- Делаем горелку своими руками

- Сырье для пеллет

- Положительные особенности

- Преимущества и недостатки

- Практические рекомендации

- Изготовление пеллет в заводских условиях

- Виды пеллет и технология их производства

- Оборудование для изготовления пеллетов

- Выводы

- Выводы

Подача пеллет.

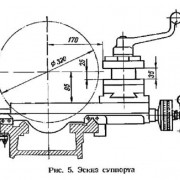

Для подачи пеллет я смастерил временный фанерный бункер. Пеллеты подаются самодельным шнеком. Шнек подачи пеллет вращается мотор-редуктором стеклоподьёмника от какого-то ВАЗа.

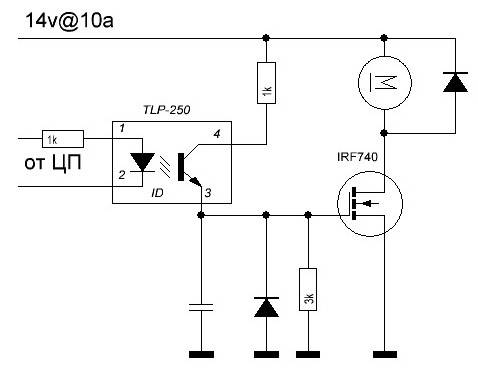

Питается “подача” отдельным БП 14вольт 10 Ампер. От этого же БП питается и электроника на горелке. Размер порции и паузы между ними определяет ЦП.

Схема ключа мотора подачи ни каких особенностей не содержит.

В качестве шнека я использовал завалявшийся дроссель из медной шины от сварочника. Растянул его до размера шага в 40 мм. Всё это проработало, и пока работает в пластмассовой сантехнической трубе 50 мм. Одну зиму такой шнек поработал, а потом его мотор скрутил, медяшка. Пришлось использавать остаток от дросселя. Сейчас, поскольку конструкция превзошла все мои ожидания, заказал фирменный шнек. Как получу, сразу покажу.

Пеллеты: что это такое? Подробная характеристика топлива

Данное сырье отличается высокой энергоемкостью. Именно благодаря этому оно получило широкое распространение. Один килограмм гранулированных пеллет при переработке выделяет приблизительно 5 кВт/ч тепла. Из этого следует, что для организации отопления стандартного частного дома, имеющего средние габариты, понадобится около 2 кг материала в час.

Пеллеты для горелки загружаются в устройство приблизительно 1-2 раза в сутки. При загрузке новой порции сырья рекомендуется проводить очистку зольника от продуктов сгорания. Покупные горелки требуют еженедельной очистки, а самодельные приспособления загрязняются еще быстрее. Устройство, изготовленное своими руками, рекомендуется очищать приблизительно 1 раз в 3 дня. В противном случае оно довольно быстро выйдет из строя.

Некоторые модели горелок не требуют загрузки в течение 5 дней. В качестве примера можно привести пеллетную горелку АПГ-42. Такая модель совместима с котлами Теплодар-Купер.

Недостатком пеллетных горелок является обратное горение, которое сопровождается проникновением зоны пиролиза в бункер, предназначающийся для хранения и подачи топлива. Это влечет за собой задымление помещения, в котором находится отопительное оборудование, а также существует вероятность пожара.

Пеллеты – это гранулы небольшого размера, которые изготавливаются из дерева и используются в качестве топлива.

Пеллеты из опилок или любых других переработанных отходов при избытке воздуха в конструкции могут быть сдуты, что приведет к возникновению большого количества отходов (золы). Подача воздуха должна быть четко отрегулирована, в противном случае не только его избыток, но и недостаток могут привести к неэффективной работе и быстрому засорению аппарата.

Потребность гранулированного топлива в воздухе определяется в первую очередь режимом горения

Подбор правильного режима является первостепенной и очень важной задачей. Выход в рабочий режим горелки производится в 5 этапов

Перед началом эксплуатации устройства необходимо ознакомиться с каждой фазой более подробно.

Первым делом требуется выполнить поджиг. Горелка для котла на пеллетах разжигается с помощью специального керамического стержня-зажигалки, который при включении разогревается до очень высокой температуры (900-1100 °C). Устройства, изготовленные собственноручно, можно разжигать и обычной лучиной.

На заметку! Ни в коем случае нельзя использовать для розжига горелки легковоспламеняющиеся жидкости. В этом случае процесс горения сразу же перейдет в бункер, вследствие чего произойдет пожар.

1 кг пеллет при горении выделяет примерно 5 кВт/ч тепла.

Вторым этапом подготовки оборудования к работе является запуск

Очень важно отрегулировать правильную подачу воздуха, чтобы настроить пламя горелки. Далее выполняется разгон аппарата

На этом этапе горелка входит в обычный эксплуатационный режим.

После разгона необходимо отрегулировать воздух таким образом, чтобы внутри устройства выставилась правильная температура теплоносителя в обратке. Затем нужно прекратить подачу гранулированного топлива и выставить необходимую интенсивность воздуха.

Разновидности устройств

На сегодняшний день есть три разновидности горелок, которые можно устанавливать в отопительный котел. Каждый из видов имеет свои конструктивные решения и особенности работы:

«Каминная» горелка используется для каминов, которые отапливаются с помощью пеллет, а также определенных видов пиролизного котельного оборудования. Процесс горения проходит в чаше, а снизу подается воздух. При этом пеллеты подаются сверху. Необходимо не забывать, что эта конструкция довольно редко используется в промышленных горелках, это объясняется габаритами и необходимостью производить тщательную настройку оборудования.

Стокерный вид. Эта разновидность горелок имеет очень сложную конструкцию и большие размеры. Во время установки оборудования непременно обязан быть грамотно рассчитан угол, это не допустит появления значительного количества золы

Также немаловажно правильно произвести крепление шнекового оборудования для подачи горючего. Из недостатков можно выделить довольно высокие требования, которые предъявляются к качеству загружаемого топлива.

Разновидность устройств позволит подобрать подходящее именно вам

Разновидность устройств позволит подобрать подходящее именно вам

- Факельный вид применяется для обогрева маленьких по размеру помещений и изначально использовался для сжигания соломы. Основные преимущества представлены довольно маленькими размерами, надежностью во время эксплуатации и простотой исполнения, а также неприхотливостью к качеству топлива. Из недостатков можно выделить слабые показатели мощности, а также значительный перегрев под действием пламени.

Обвязка пеллетного котла

Из-за своих внушительных размеров, устанавливается котёл в специальном кочегарном помещении, где следует отвести место для хранения запаса топлива. Правила установки пеллетного котла:

- Поверхность должна быть выровнена.

- Пол и стены, вблизи котла, должны быть отделаны негорючими материалами.

- Дымоход устраивается точно так же, как и для любого твердотопливного котла (обязательно утепление и сбор конденсата).

- Диаметр дымоходной трубы должен совпадать с диаметром отверстия на котле, предназначенного для выхода отработанных газов.

- Обязательно, чтобы в комнате была достаточная вентиляция.

Как и для любого другого котла, нужно позаботиться об установке расширительного бачка и группы безопасности. К отопительным трубам котёл подключается через шаровые краны и фильтры. После подсоединения к подаче и обратке отопления, система заполняется теплоносителем. Систему подвергают опрессовке и пускают в работу.

Если система сделана из пластика, рекомендуется в непосредственной близости у котла использовать на подачу металлическую трубу. Это связано с высокими температурами работы.

Пеллеты своими руками

Сразу оговоримся, что это достаточно сложная процедура, с которой можно справиться только при наличии всего необходимого оборудования.

Этап первый. Подготовка

Вот перечень требуемого оборудования:

- дробилка (если сырьем послужит дерево, опилки или лузга); прибор необязателен, поскольку при желании можно приобрести уже готовое измельченное сырье;

- гранулятор, матрица к нему (цилиндрическая или плоская);

- сушилка аэродинамического или барабанного типа – ее можно сделать из железной бочки;

- вторичная дробилка.

Обратите внимание! Желательно использовать именно плоский гранулятор, так как его достаточно просто изготовить своими руками, а никакие дорогостоящие элементы в данном случае не требуются. Помимо того, при плоском грануляторе и дробилки не нужны, поскольку процесс дробления будет происходить именно в нем

А потребность в сушилке зависит от того, каков процент влажности исходного сырья. К слову, гранулятор можно сделать и в домашних условиях – сейчас вы узнаете, как!

Помимо того, при плоском грануляторе и дробилки не нужны, поскольку процесс дробления будет происходить именно в нем. А потребность в сушилке зависит от того, каков процент влажности исходного сырья. К слову, гранулятор можно сделать и в домашних условиях – сейчас вы узнаете, как!

Видео – Как сделать гранулятор

Этап второй. Заготовка сырья

- В сырье не должны находиться никакие сторонние примеси, следовательно, до начала работ его необходимо просеять, иначе готовые пеллеты для отопления будут низкого качества.

- Максимальная влажность этого сырья – всего 12 процентов. По этой причине все материалы предварительно просушиваются.

- Желательно, чтобы в сырье было много клея, лигнины и смол. Это ускорит процесс грануляции, и конечный материал будет отлично держать форму.

- Для просушивания сырья должен использоваться специальный сушильный барабан.

Дальнейшие же действия могут разворачиваться по нескольким разным сценариям – все зависит от типа исходного сырья.

Вариант №1. Изготовление пеллет из опилок

Если гранулы будут производиться из опилок, то алгоритм действий должен быть следующим.

Этап 1. Опилки просушиваются до минимального показателя влажности – а это, напомним, 12 процентов.

Этап 2. Далее они просеиваются ситом, дабы в гранулятор не попадали никакие посторонние предметы.

Этап 3. Затем опилки дробятся молотковой мельницей.

Этап 4. Если после этого влажность материала ниже 8-ми процентов, то его обрабатывают горячим паром для повышения данного показателя.

Этап 5. Сырье прессуется, пеллетам придается необходимая форма.

Этап 6. После этого они просушиваются и охлаждаются.

Этап 7. В конце их упаковывают в бумажные мешки для хранения.

Вариант №2. Делаем пеллеты из соломы

Сразу оговоримся, что зольность у таких гранул достаточно высокая, но равно как и энергоэффективность. Для производства нужны специальные приборы. Своими руками с изготовлением справиться трудно, так как для дробления соломы нужна большая дробилка. По этой причине предварительно необходимо сделать или приобрести соответствующую технику.

Обратите внимание! Гранулы из камыша практически ничем не отличаются от соломенных. Оборудование в данном случае то же

С помощью таких пеллет можно отапливать камины и печи. Но чистку придется проводить достаточно часто по причине высокой зольности, зато количество жара выделяется очень большое, следовательно, у такого топлива отличный КПД.

Вариант №3. Пеллеты из торфа своими руками

Алгоритм действий в этом случае следующий.

Этап 1. Торф просушивается естественным путем.

Этап 2. Его очищают от примесей, камней и остатков растений.

Этап 3. Полученная масса измельчается.

Этап 4. Сырье просушивается и доводится до показателя влажности в 12 процентов.

Этап 5. Торф повторно измельчается.

Этап 6. Далее формируются цилиндрические гранулы, затем их обрабатывают сухим паром.

Этап 7. В конце гранулы охлаждаются, приобретают нужную прочность, после чего их можно уже использовать.

Стоит отметить, что такие пеллеты для отопления могут использоваться не только при обогреве, но и, к примеру, для усиления эффекта от мин. удобрений при изготовлении абсорбентов. Также с помощью торфяных гранул нейтрализуется нефть, пролитая в воду.

Видео – Цикл производства пеллет

В итоге отметим, что пеллетное отопление с каждым годом становится все более популярным. И неудивительно, ведь характеристики у пеллетов намного лучше, чем у дров или угля. На этом все, теплых зим!

Ошибки при эксплуатации пеллетных печей

Котел на пеллетах может быть дорогим и качественным, но если выбор аппарата был неверным, неизбежно разочарование. Основная ошибка заключается в общем несоответствии котла целям потребителей. Необходимо чётко осознавать свои потребности и то, насколько печь способна их удовлетворить. В первую очередь оборудование нужно оценивать с точки зрения его типа и критериев выбора.

Распространённая ошибка – некорректный расчёт мощности котла и теплопотерь помещения. Результат – слишком низкая или высокая температура. Лучше потратить больше времени, но сделать правильные расчёты. А ещё лучше доверить это специалисту.

Плохая работа печи – ещё одна досадная проблема. Связана она обычно (если речь не идёт о некачественном оборудовании) с типичными для России реалиями – упомянутыми неважным качеством электросетей и топлива.

Вкратце перечислим ещё тройку возможных неприятностей:

- искрение дымохода; причина – неправильный выбор последнего;

- разлетающаяся по комнате древесная пыль; причина – некорректный выбор места для печи;

- повышенная частота наполнения зольника; причина – неверная настройка пеллетной горелки.

Основные преимущества пеллетного отопления

У подобного рода отопления есть ряд достоинств, среди которых стоит выделить:

- отсутствие необходимости в получении специального согласия на установку;

- отсутствие необходимости в специальном обслуживании котлов; один или два раза в месяц нужно очистить прибор от золы, хотя на большинстве современных агрегатов присутствует функция автоматической очистки;

- в ходе эксплуатации не появляются никакие неприятные запахи;

- повышенный КПД (он колеблется в среднем между 75 и 95 процентами);

- удобство транспортировки и хранения гранул; к помещению, где они будут храниться, выдвигается всего одно требование – чтобы в нем было сухо;

- контур дополнительного ГВС, присутствующий в большей части моделей;

- возможность собственноручного монтажа.

Производственный цех

Размеры и планировка помещения определяются прежде всего мощностью оборудования: небольшой цех можно разместить даже в гараже, тогда как для линии, выпускающей до 500 кг пеллет в час, требуется как минимум 250 м². Кроме того, еще 200 м² нужно выделить для хранения сырья и готовой продукции. Общие требования к помещению при этом будут выглядеть следующим образом:

- Суммарная площадь — от 450 м²;

- Соответствие нормам, действующим для пожароопасных видов производства (опилки и древесная пыль считаются горючими и взрывоопасными материалами);

- Наличие водоснабжения (необходимо для работы парогенератора);

- Возможность подключения к электрическим сетям мощностью от 120 кВт (при использовании электрических барабанных сушилок — 400 кВт);

- Наличие твердого покрытия пола (станки для производства пеллет монтируются на бетонном основании толщиной от 200 мм);

- Высота потолков более 8–10 м (необходимый минимум для установки бункеров);

- Наличие подъездных путей для грузовых автомобилей.

Делаем горелку своими руками

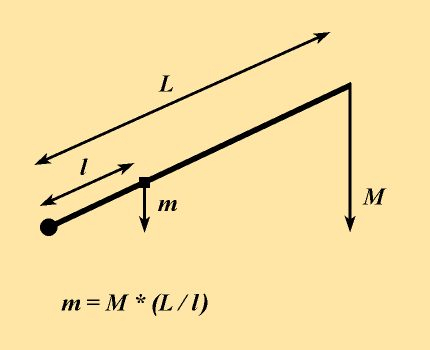

А как сделать пеллетную горелку? Камера сгорания делается из стальной трубы. Толщина стенок – 4 мм не меньше. Сталь жаропрочная и выдержит большую температуру. Прикрепление к корпусу котельной установки выполняется посредством фланцевой пластинки. Для изготовления потребуется сталь 3 мм. Конвейер для подачи пеллет лучше купить или использовать шнек.

Чтобы вращать механизм, нужны подшипники, низкооборотный двигатель (электрический) и редуктор. Вентилятор для подачи воздуха можно купить в магазине. Он закрепляется на пластике, в которой уже подготовлено место. Пластину делают на основе чертежа. Конфигурация зависит от самой дверки котла. Чертеж горелки можно увидеть на этом фото.

Обязательный шаг – отрегулировать количество поступающих пеллет и воздуха. Без этого устройство будет работать нестабильно или же постоянно на полной мощности. Чтобы менять интенсивность работы вентилятора и шнека можно установить ручной регулятор. В таком случае придется постоянно смотреть и настраивать горелку, с учетом температуры теплоносителя и воздуха.

Важно, чтобы при различных процессах работы, топливо и воздух были правильно подобраны. Только тогда факел будет ровным и устойчивым. Для этого не обойтись без автоматизированного устройства

Понадобится блок управления. Контроллер для горелки обладает свободными управляющими контактами, к которым и присоединяется электродвигатель от шнека и вентилятора

Для этого не обойтись без автоматизированного устройства. Понадобится блок управления. Контроллер для горелки обладает свободными управляющими контактами, к которым и присоединяется электродвигатель от шнека и вентилятора.

Для автоматизации розжига пеллет и контролирования пламени, не обойтись без фотодатчика и электрического элемента накаливания. Фотодатчик следит за появлением устойчивого пламени и оповещает контроллер. Он вырубит элемент накаливания. А вот элемент накаливания нужен для поджига пеллет. Подающий патрубок оборудуется датчиком заполнения. Он прекращает подачу пеллет, когда шнек и верхний патрубок заполнен.

https://youtube.com/watch?v=chwi1VSXtgM

Сырье для пеллет

Если закупать древесные отходы по рыночной цене, то производство топливных пеллет будет приносить большую прибыль, благодаря высокому спросу. Количество сырья зависит от задач производства. Из каких материалов можно изготавливать топливные гранулы:

- Отходы от деревообрабатывающей промышленности (опилки, стружка, ветки, щепки)

- Солома и стебли от растений (также риса, подсолнуха, картошки и т.д) и травы

- Шелуха от семечек или старые деревянные предметы

Самый распространённый и удобный вариант для производства – это опилки или древесные отходы. Их переработка занимает меньше времени, и сушатся они без загнивания. Также, древесные прессованные гранулы опытные инженеры производят в домашних условиях и в некоторых случаях пускают на производство ДВП. Пеллеты, изготовленные из соломы или шелухи, дешевле древесного аналога. Но они выделяют меньше тепла и их качество ниже из-за высокого уровня отходов после сгорания.

Положительные особенности

Описываемое оборудование имеет автоматическую систему зажигания, а также является пожаробезопасным. Потребитель будет иметь возможность снизить расходы за счет незначительной стоимости пеллет. Помимо прочего, на обслуживание не потребуется тратить дополнительных средств. Вы можете рассчитывать на высокий коэффициент полезного действия, а период эксплуатации подобного оборудования составляет 20 лет, что будет зависеть от правильности изготовления и эксплуатационных особенностей. Устройство не зависит от центральных источников отопления и тарифов на такие услуги.

Преимущества и недостатки

Качественно составленная схема современного котла на прессованных древесных отходах, должна учитывать все существующие у печей этого типа достоинства и недостатки. Преимущества, которые предлагает печь в процессе использования:

- Экономичность (для отопления не нужно использовать дров или угля).

- Высокое КПД (выше только у газовых котлов и печей).

- Качественное оборудование (даже самодельная печь должна быть собрана из хороших материалов).

- Отопление на пеллетах отличается высокой теплотворностью.

- Стоимость топлива ниже аналогов.

- Долговечность и надежность работы.

- Полная безопасность эксплуатации печи.

- Автоматизация процесса подачи топлива.

- Нет необходимости в постоянном контроле со стороны человека (печь автоматизирует процесс подачи пеллет, поддержание температуры).

Дополнительное преимущество печей – отсутствие любых неприятных запахов и характерного при горении черного дыма, что повышает экологичность конструкции.

Чертежи, если печь самодельная, должны учитывать и существующие недостатки:

- Высокая стоимость импортных комплектующих, используемых для самостоятельного сбора печи.

- Сложности с закупкой гранул, так как этот вид топливных элементов недостаточно хорошо развит в нашей стране.

- Необходимость использования электричества для работы и корректных показателей приборов автоматики.

Важно учитывать! Отключение на 7-10 часов допустимо и не потребует новой настройки. Перенастройка системы потребуется, когда электричество отсутствует более 10 часов

Рекомендуется обеспечить печь самостоятельным источником электричества – установить генератор, который будет подключен к котлу.

Практические рекомендации

Перед началом сборки печи камина на пеллетах стоит определиться, какие ее детали необходимо закупить – речь идет о горелке и автоматике промышленного производства. Не стоит экспериментировать и собирать горелку самостоятельно. Даже если на это будет потрачено много усилий, ее функциональность может оказаться весьма сомнительной.

Лучше всего закупить уже готовые элементы и использовать их в дальнейшем при сборке пеллетной печи. Если сделать котел многофункциональным, то есть предусмотреть в нем водяной контур и возможность работы как на пеллетах для камина, так и на дровах и угле, то в будущем его можно будет модернизировать.

Преимущества универсального котла будут такими:

- Если с поставкой пеллет для котла возникнут перебои, котел все равно можно будет использовать. Для этого снимают одну горелку и надевают другую, чтобы топить печку заготовленными дровами и углем.

- Как вариант, в котле можно установить специальную горелку для сжигания природного газа или же жидкого топлива.

Топочная камера обычно изготавливается из жаропрочной стали толщиной в 5 мм. Желательно воспользоваться для этих целей углеродистой сталью СТ20, а вот кожух может быть из листовой стали СТ3 толщиной 3 мм. Жаровые трубы и дверцы камеры делаются из 6 мм стали, а колосниковая решетка должна быть целых 10 мм в толщину. Чтобы не возиться с закупкой и сборкой деталей, иногда намного проще закупить уже готовое оборудование.

Если же изготавливать котел самостоятельно, то понадобится сварочный аппарат. Водяная решетка должна иметь очень жесткие стенки. Для этого на них иногда приваривают металлические уголки или куски арматуры. По окончании работ необходимо еще раз перепроверить надежность всех сварочных швов. В случае обнаружения огрехов, их необходимо устранить.

Изготовление пеллет в заводских условиях

На предприятии производство пеллет из опилок потребует соблюдения пошагового выполнения всех процессов:

Технология производства

Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

Опилки поступают в смеситель, а далее в сушильный барабан.

Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле

Важно высушить опилки до определенного процента влажности.

Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

Измельчение сырья до состояния муки. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

Смеситель с помощью воды и пара корректирует нужный процент влажности.

Разделение на гранулы в промышленном грануляторе

При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

Охлаждение пеллет посредством специального вентилятора и расфасовка.

Производство пеллет из соломы

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

Гранулятор с кольцевой матрицей

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Виды пеллет и технология их производства

Пеллеты на сегодняшний день — довольно востребованный вид вторичного сырья. Например, в Великобритании каждый год производят около 600 000 тонн опилочных гранул. Китай стремится достичь показателей производства экологичного топлива в 50 млн тонн ежегодно.

Это интересно: пеллеты из чего делают?

У каждого производителя пеллет состав готового материала разный. Прессованные гранулы могут состоять только из одной древесины или производиться с добавлением коры, смолы, шелухи от семечек и других материалов, которые легко воспламеняются. Биологические гранулы используются не только в качестве источника энергии, но и для других целей (например, для кошачьего туалета или в качестве абсорбирующего материала).

Существует множество видов пеллет

Производство топлива ведётся в несколько этапов:

- Дерево крупно дробится с помощью специальных установок, сушится в барабанах. Влажность должна составлять 8−12%.

- Крупные фракции дробятся на более мелкие. Для этого применяются мельницы, которые работают по молотковому типу.

- Для хорошей вязкости и прессовки заготовки нужно обрабатывать паром. При этом используют шнековые смесители.

- Прессовка на специализированном прессе и охлаждение.

Оборудование для производства топливных пеллет практически не оставляет отходов. Весь брак может переработан заново.

В этом видео в узнаете, как сделать пеллеты своими руками:

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Выводы

Организовывать в домашних условиях производство пеллет из опилок имеет смысл в двух случаях:

- Когда все оборудование изготовлено самостоятельно с минимальными затратами на детали и комплектующие.

- Если куплен небольшой гранулятор, чьей производительности хватает на выработку пеллет для собственных нужд и не меньшего количества – на продажу, дабы окупить приобретенное оборудование.

Сделать оборудование самому – задача непростая, но при наличии времени, терпения и навыков вполне осуществимая. Покупать же пресс – гранулятор для опилок с целью обеспечить пеллетное отопление частного дома экономически невыгодно. Что и подтверждает несложный расчет, показанный на видео:

Выводы

Мы рассмотрели чертежи трех самых простых грануляторов которые подойдут для домашних условий. Как я уже сказал они идут в порядке увеличения своей производительности от малой до наибольшей.

Бытовые грануляторы своими руками более предпочтительнее делать для изготовления комбикорма, для древесины все же рекомендуется покупать. Но я не возражаю что в некоторых случаях самодельные крепче покупных.

Если же вы все таки хотите делать пресс для опилок, то нужно позаботиться чтобы все его элементы обладали повышенной прочностью.

В большинстве случаев, это не является возможным без сушки. К чему я это говорю, а чтобы не получилось что вы пару месяцев делали пресс, а он у вас не прессует опилки. Как сушить опилки можно прочитать в статье по этой ссылке.

Но давайте я все таки кратенько скажу что существует несколько способов сушить сырье для окатышей.

Первый это сушка в сушильном барабане. Преимущества данного процесса это:

- Небольшая занимаемая площадь;

- Стабильность процесса;

- Хорошая производительность.

На фото промышленный сушильный.

Второй способ это сушка измельченной древесины в трубе сушилки, ее преимущества это простота конструкции, ее гораздо проще сделать если у вас есть материалы и навыки сварщика. К недостаткам можно отнести большую занимаемую площадь.