Самодельный газовый котел для отопления частного дома и дачи: изготовление трех проверенных конструкций

Содержание:

- Особенности изготовления и выбор материалов

- Делаем котел из трубы на твердом топливе

- Твердотопливный котел своими руками

- Некоторые особенности

- Подготовка материала и сварка деталей

- Типы котлов и принцип их работы

- Тестирование, подключение к системе отопления

- Процесс сборки

- Изготавливаем ИБП и подключаем стабилизатор напряжения газового котла

- От теории к практике

- Что понадобится?

- Твердотопливные котлы

Особенности изготовления и выбор материалов

Кроме знаний, навыков, чертежей и схем, для изготовления отопительного оборудования необходимо запастись материалами и инструментами. Что необходимо для изготовления оборудования?

Материалы и инструменты для изготовления оборудования

Материалы:

- Пластины из жаростойкой стали толщиной 4-5 мм для создания топки .

- Стальные листы толщиной 2-3 мм для изготовления корпуса.

- Стальные трубы для теплообменника, длина и диаметр которых рассчитываются индивидуально.

- Металлические трубы для дымохода.

- Арочная плита и решетка колосника.

- Дверца камеры сгорания зольника.

- Жароустойчивый кирпич.

- Раствор цемента.

Инструменты

- Сварочное оборудование с запасом электродов.

- Устройство для газовой резки.

- Болгарка с дисками.

- Аппарат для сгибания труб.

- Уровень, рулетка, маркер.

Рекомендации по изготовлению оборудования

Самодельные котлы для отопления частного дома обычно изготавливаются из металла. В домашних условиях сделать чугунную топку почти невозможно, покупка новой обойдется дорого. Многие домовладельцы заказывают их мастерам, специализирующимся на изготовлении отопительного оборудования. Чтобы в будущем не столкнуться с дефектами в работе отопления, рекомендуется принимать участие в процессе. Закупка материалов и комплектующих, сборка котла отопления, установка и испытание готового устройства должны проходить в вашем присутствии.

Так как в камере сжигания твердотопливного устройства очень высокая температура, ее изготавливают из дорогостоящей легированной жаропрочной стали (нержавейки) 5 мм толщины. В целях экономии и упрощения сварочных работ вместо нержавейки нередко используются обычные толстые листы стали. Такие изделия недолговечны, а от температурных перепадов стальные стены могут деформироваться.

Водяная рубашка изготавливается из обычного металла Ст 20 3 мм толщины. Такую сталь используют в производстве труб для горячей воды и пара. Поэтому для теплообменника подойдут дымогарные трубы диаметром 48—76 из этой же марки стали. Конструкция рубашки должна быть максимально жесткой. Это качество обеспечивается за счет приваривания к наружным стенкам топки ребер жесткости с шагом 120—150 мм. Внешние стенки резервуара также привариваются к ребрам.

Дверцы поддувала и топки должны быть двухслойными. Между металлическими слоями необходимо вложить теплоизоляционный слой из асбеста, базальтового волокна или их комбинации. Эти же материалы можно использовать для утепления корпуса. Петли на дверцах делаются регулируемыми, а притворы – герметизируются асбестовым шнуром. Чтобы не обжигать руки, запорные рукоятки оснащаются эбонитовыми или текстолитовыми насадками.

Делаем котел из трубы на твердом топливе

Для изготовления котла из трубы своими руками не потребуется много времени. В отличие от прямоугольной конструкции из листовой стали этот вариант более надежен, так как собирается с меньшим количеством сварных соединений.

Что понадобиться для изготовления

Приступая к работе нужно запастись необходимым инструментом:

- сварочным аппаратом и электродами;

- газовым резаком;

- болгаркой;

- комплектом слесарных инструментов.

И материалом:

- отрезком трубы диаметром 425 мм для корпуса, а также 100 и 25 мм;

- листовой сталью толщиной 4 мм;

- двумя патрубками на 25 мм;

- петлями для навески дверок;

- уголком 25 мм;

- арматурными прутьями диаметром 8 мм.

Пошаговый процесс изготовления

Сначала подготавливают детали, из которых будет собран котел из трубы:

- От трубы диаметром 425 мм отрезают кусок длиной 1 — 1,2 м. Это будет корпус котла отопления вертикальной конструкции.

- На трубе вырезают два прямоугольных отверстия. Для топки размером 200х100 мм, для поддувала 200х30 мм на расстоянии 50 мм друг от друга. Из вырезанных кусков делают дверки. Расстояние от нижнего края корпуса до поддувала 50 — 70 мм.

- Сбоку в верхней части корпуса вырезают одно под другим 2 отверстия диаметром 25 мм. Нижнее на расстоянии 150 мм от дверки топки для патрубка обратки, а верхнее в 50 мм от верха корпуса для подачи системы отопления.

- Из листовой стали вырезают 2 круга диаметром 425 мм для крышек корпуса и 1 диаметром 412 мм для перегородки между топкой и баком.

- В верхней крышке и перегородке делают отверстия под дымоход, который делают из трубы 100 мм.

- Ножки делают из трубы 25.

- Колосник в виде решетки сваривают из арматурных прутьев.

Когда все детали готовы, приступают к сборке:

- К перегородке приваривают дымоход и устанавливают на прихваченные внутри корпуса опоры из арматуры на расстоянии 300 — 350 мм от топки. Затем крепят сваркой с обеих сторон.

- На конец дымохода надевают верхнюю крышку. Обваривают оба стыка.

- Снизу корпуса вставляют колосник. Затем приваривают отрезки уголка 25 на которых он будет стоять.

- Приваривают нижнюю крышку, а к ней ножки высотой 50 мм.

- Приваривают петли, навешивают дверки поддувала и топки.

Подключение и первая растопка

Готовый котел для отопления проверяют на герметичность. Для этого на нижний патрубок устанавливают заглушку. Через верхний заливают воду. Если протечек нет, котел подключают к системе отопления.

Дымоход лучше выводить наружу строго вертикально. Если такой возможности нет, его монтируют с минимальным числом изгибов. Горизонтальные участки устанавливают с наклоном не меньше 0,1% от длины.

Для первой растопки достаточно небольшой закладки дров или угля. Иначе при резком повышении температуры на стенках дымохода начнется отложение дегтя. Поэтому из-за уменьшения прохода тяга станет хуже.

Чтобы обеспечить поступление в топку достаточного количества воздуха регулируют положение дверки поддувала. Более удобна для этой цели шиберная заслонка, которую можно купить или сделать самому.

Самостоятельно сваренные котлы для отопления не рекомендуется устанавливать в жилом помещении, так как в отличие от заводских моделей у них нет гарантии безопасной эксплуатации. В случае нештатной ситуации за последствия отвечать придется самому. Но даже при установке в отдельном помещении следует неукоснительно соблюдать правила пожарной безопасности.

Твердотопливный котел своими руками

Рассмотрим на примере наиболее популярного котла с верхним горением (рис.3). В случае необходимости размеры можно менять пропорционально указанным в чертеже. Отличительной особенностью конструкции является труба, которая служит регулятором подачи воздуха и теплообменником одновременно. Газы, выделяемые в процессе тления топлива, поднимаются вверх и воспламеняются в верхней топке.

Для изготовления необходимы материалы, описанные в разделе 2: трубы, листовая сталь, уголок, утеплитель, асбокартон, электроды.

Первый этап самодельного котла включает следующие шаги:

Сваривают цилиндрический корпус из трубы диаметром 45 см длиной 150см.

Днище закрывают вырезанным из листовой стали кругом с помощью сварки.

В трубе нижнего диаметра (нижняя часть) вырезают прямоугольное отверстие под дверку зольника. Ее можно изготовить также из стального листа или приобрести готовую под размер.

Топка располагается в верхней части, под ее дверку также вырезают прямоугольник. Дверку обязательно изолируют асбокартоном и асбошнуром по периметру. Все дверки должны закрываться задвижками.

Из профильной трубы сваривают патрубок для выхода дыма, который будет вставляться в дымоход.

Важно! На поверхности патрубка из-за перепада температур будет образовываться влага (конденсат), ведущая к коррозии, поэтому сварочные швы должны быть высокого качества

К корпусу котла приваривают ножки из равнополочного уголка.

Вырезают верхнюю крышку диаметром 46 см, которая будет одеваться сверху на цилиндрический корпус.

Теплообменник для твердотопливного котла своими руками

Второй этап – производство теплообменника:

Из металлического листа сваривают трубу теплообменника диаметром 40 см длиной 130 см.

Вставляют ее в цилиндрический корпус, фиксируют зазор в 5 см между трубами, благодаря чему будет образовываться «водяная рубашка».

Разница в длине труб теплообменника и наружной должна быть не менее 20см. Трубу в трубе фиксируют сваркой, используя заготовленные металлические кольца.

В верхней и нижней зоне водяной рубашки устанавливают патрубки: один – для подачи, другой – для выхода теплоносителя. Для их изготовления используют трубу диаметром 5 см, на внешней стороне накручивают резьбу, через которую они будут подсоединены к трубам отопительной системы.

Распределительную трубу, через которую будет подаваться воздух, сваривают из металла большей толщины, чем для корпуса и теплообменника (не менее 5 мм диаметром 6 см). Длину трубы делают на 10 см меньше длины трубы теплообменника (120 см).

Важно! Распределительная труба находится в зоне высоких температур и со временем деформируется и прогорает, поэтому для ее изготовления используется металл толщиной 5 мм и более

Труба вставляется в подготовленный диск с готовым отверстием. Металлический стальной диск диаметром 38 см приваривается к трубе.

К основанию диска приваривают минимум 4 уголка, выполняющие роль крыльчатки.

К верхней части трубы устанавливают задвижку для порционной подачи воздуха и приваривают петлю, на которой фиксируют цепь для поднятия трубы.

Внимание! Чтобы улучшить теплообмен в верхней части трубы устанавливают вентилятор для принудительного наддува

Выбирают место установки котла, проверяют уровнем, чтобы не было никаких перепадов, которые могут ухудшить работу теплогенератора.

Крышку с распределительной трубой натягивают на корпус, предварительно проложив асбошнур. Крышку можно также приварить к корпусу.

Дымовой патрубок вставляют в дымоход.

Через выходящие патрубки с резьбой котел подсоединяют к системе отопления дома.

Систему заполняют водой и выполняют проверку работы котла при неполной его загрузке.

Если тест прошел нормально, котел загружают на полную мощность.

Некоторые особенности

Конфигурация котла, его характеристики, чертежи будут зависеть от многих факторов:

- Материала. Подойдет обычная сталь (лист), но лучше всего – жароустойчивая нержавейка или чугун.

- Возможности хорошей обработки стали, надежного соединения деталей конструкции. Обычно для этого используют в основном болгарку, газовый резак и электросварку.

- Вида, характеристик топлива (жидкое или твердое). Сталь должна выдерживать высокие температуры, не деформироваться, не плавиться под их воздействием. Выдерживать внутреннее давление паров и газов без разрывов и трещин.

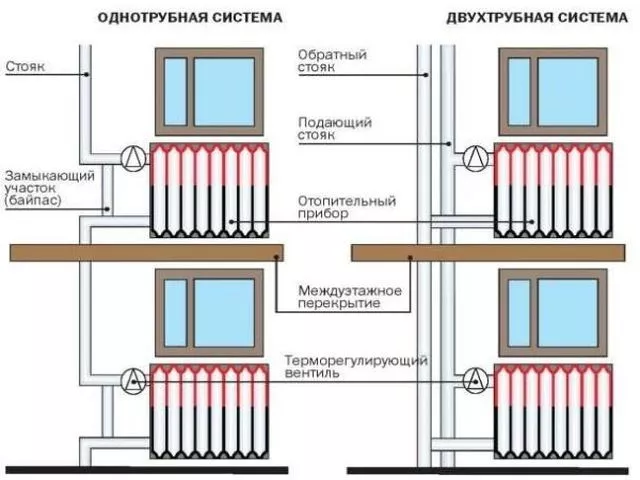

- Правильного расчета способа циркуляции теплоносителя. Будет ли она естественной ( за счет правильной манипуляции диаметрами труб, их наклоном, высоты бака и прочего) или принудительной (с использованием в схеме насоса).

- Учета давления паров, использования клапанов для сброски излишек газов, конденсата (монтаж обратки).

Подготовка материала и сварка деталей

Процесс аргоновой сварки металла.

Для монтажа отопительных приборов в виде регистров необходимо подготовить трубный, расходный материал:

- гладкие стальные трубы диаметром от 76 до 159 мм;

- патрубки диаметром от 32 мм для перемычек;

- входной и выходной патрубки под приварку, резьбового или фланцевого типа диаметром от 35 мм;

- штуцер с резьбой для присоединения воздухоотводника (крана Маевского);

- заглушки по диаметру труб;

- напольные опоры из уголков или кронштейны для крепления к стене.

Для изготовления подобных теплообменников чаще применяются трубы диаметрами в 76, 89, 108 и 159 мм. Используются также изделия профильного, прямоугольного или квадратного сечения.

Из инструментов потребуются:

- сварочный аппарат;

- газовый ключ;

- шлифмашинка (болгарка);

- молоток, электроды;

- рулетка, уровень;

- защитные средства сварщика.

Устройство регистра отопления.

Стыкуемые поверхности деталей перед сваркой очищаются и обезжириваются, чтобы избежать дефектов в швах. Торцы труб должны быть перпендикулярны их осям. Обработка труб большого диаметра производится на фрезерных машинах или газокислотной резкой.

Трубы нарезаются на отрезки расчетных размеров, торцы зачищаются шлифмашинкой. На горизонтальных трубах производится разметка и вырезка отверстий под перемычки, патрубки должны входить в отверстие.

К горизонтально уложенным трубам с соблюдением размеров привариваются перемычки, вставленные в отверстия. К торцам элементов регистра привариваются заглушки. В два торца (по диагонали) ввариваются входной и выходной патрубки в предварительно вырезанные отверстия.

В одном из верхних торцов приваривается патрубок с резьбой для установки крана Маевского. Все швы зачищаются шлифмашинкой для придания эстетичного внешнего вида. К конструкции (при напольном расположении прибора) привариваются стойки.

Для проверки регистра на герметичность нижний сгон для выхода теплоносителя закрывается заглушкой. Конструкция заполняется водой и осматривается на наличие течей. При их обнаружении вода сливается, и проблемные места провариваются вновь. Швы вновь зачищаются, и регистр окрашивается краской.

Типы котлов и принцип их работы

Все котлы, работающие на твердом топливе, подразделены на несколько типов, которые отличаются между собой многими показателями. Но по основным характеристикам, их подразделяют на четыре вида:

- Классические;

- Пиролизные котлы отопления;

- Котлы длительного горения;

- Автоматические;

Классические котлы— принцип работы классического твердотопливного котла заключен в том, что тепло дается путем пламенного сгорания топлива. Имеет две дверцы, через одну из которых загружается топливо, через другую — котел чистится от золы и других продуктов горения. Могут работать на двух видах топлива — дрова и уголь.

Отличаются по материалу изготовления теплообменника, могут быть изготовлены из чугуна или стали. Чугун является более приоритетным в плане долговечности, срок его эксплуатации более 20 лет. Из недостатков можно отметить тот факт, что он боится механических ударов и очень чувствителен к перепадам температур, что может привести к разрушению. Стальной теплообменник более устойчив к перепадам температур и повреждениям, но срок его службы значительно ниже — чуть больше 6 лет.

Пиролизные (газогенераторные) котлы— данный вид котла работает по принципу пиролиза, то есть разложения и газификации твердого топлива. Этот процесс происходит при закрытом дымоходе и закрытой камере сгорания. После высвобождения древесного газа, образовавшегося в процессе пиролиза, он направляется в сопло горелки, где смешивается с вторичным воздухом, который накачивает вентилятор. После этого газовая смесь попадает в камеру сгорания, где воспламеняется. Горение происходит при температуре, которая иной раз достигает 1200°, и процесс будет продолжаться до полного сгорания твердого топлива.

Котлы длительного горения— в этом виде котла длительный процесс горения обеспечивается специальными приемами. В настоящее время существует две системы длительного горения (канадская система Булерьян, и прибалтийская Стропува), но вторая не нашла широкого применения за счет дороговизны, сложности эксплуатации и еще множества технических параметров.

Котлы длительного горения можно отнести к пиролизным котлам, но принцип работы будет немного иным. Первая система (Бурельян) представляет собой печь, состоящую из двух камер, где в нижней камере происходит тление и образование газа. После поступления газа во вторую камеру, происходит смешивание с воздухом и дальнейшее полное его сгорание (дожиг топлива). Конструкция подобного твердотопливного котла представляет собой цилиндр, с ввареными в него трубами на половину окружности. Расположение труб снизу-вверх обеспечивает хорошую циркуляцию воздуха, тем самым увеличивая теплоотдачу. Устанавливаются в основном в нежилых помещениях, отлично подойдет для отопления гаража или дачи. Цена на такой котел адекватная, есть возможность выбрать типоразмер, подходящий той или иной площади.

Котел по системе Стропува имеет два цилиндра, один из которых находится внутри второго, по принципу матрешки. Все пространство между ними заполнено водой, которая постепенно нагревается. Внутренний цилиндр системы играет роль топки, куда при помощи распределителя подается воздух. После загрузки топлива, оно начинает прогорать сверху вниз, тем самым нагревая теплоноситель. Заявленная производителем цена, длительное время горения, от 2 до 4 суток, в зависимости от топлива, требуемое остывание котла и дальнейшая чистка перед новым розжигом, удваивают задачу и приносят неудобства. Поэтому данный тип котла не принес широкого распространения.

Автоматические котлы— в данном типе котла процесс загрузки топлива, и очищение от золы полностью автоматизированы. Котел оснащен шнековым или транспортерным бункером для подачи топлива и автоматического очищения от золы. Вариант угольного автоматического котла подразумевает движение пласта горения топлива, которое необходимо для полного сгорания. Для этого, автоматический котел оснащается подвижными колосниками, или рубящими и двигающими механизмами. Параметры нагрева теплоносителя и горения топлива обеспечиваются принудительным наддувом.

В преимущества и особенности автоматических котлов можно включить;

- Не требуют трудоемкого обслуживания и пристального внимания за процессом горения;

- Снабжены, входящим в комплект, регулятором температуры;

- Многие оснащены датчиком, отслеживающим температуру в самом котле;

- КПД автоматического котла составляет до 85% от общего числа;

- Длительная работа, ограниченная только лишь емкостью бункера для автоматической подачи топлива.

Стоит учесть, что и расход топлива, в частности, угля намного меньше, чем в традиционных твердотопливных котлах.

Тестирование, подключение к системе отопления

После сборки основной части, наложения финального шва, необходимо проверить герметичность. Достаточно залить в него воду. Будут выявлены грубые ошибки сварки. Более глубокие непровары останутся неизвестными, проявятся в самый неожиданный момент в ходе эксплуатации.

Для тестирования отопительного устройства, перед подключением к системе обогрева дома, нужно использовать опрессовочный насос. Можно создать нужное давление, выявить огрехи конструкции.

Опрессовочный насос — дорогое оборудование, применение требует навыков. Приобретать ради одного раза непрактично. Проще, эффективнее обратиться к водопроводчику, мастеру, занимающемуся установкой отопительного оборудования.

После опрессовки, тестовой топки можно устанавливать на запланированное место, подключать к отопительной системе дома. Нужно включить в обвязку группу безопасности расширительный бак. Группа безопасности — манометр, показывающий давление в системе, автоматический клапан сброса воздуха, аварийный клапан.

Начало сборки

Начало сборки

Процесс сборки

Процесс создания котла включает несколько этапов. При изготовлении каждого элемента стоит учитывать особые условия эксплуатации изготавливаемого изделия.

Устройство подачи воздуха

Отрезаем от толстостенной трубы диаметром 100 мм отрезок, длина которого будет равна высоте топки. К нижней части привариваем болт. Из стального листа вырезаем круг такого же диаметра, как труба или большего. Просверливаем в круге отверстие, достаточное для прохождения болта, приваренного к трубе. Соединяем круг и воздуховодную трубу, закрутив гайку на болт.

В итоге мы получим трубу для подачи воздуха, нижняя часть которой может закрываться свободно двигающимся металлическим кругом. В процессе эксплуатации это позволит регулировать интенсивность горения дров и, следовательно, температуру в помещении.

С помощью болгарки и диска по металлу делаем в трубе вертикальные прорези толщиной приблизительно 10 мм. Через них воздух будет поступать в топочную камеру.

Корпус (топка)

Для корпуса потребуется цилиндр с герметичным дном диаметром 400 мм и длиной 1000 мм. Размеры могут быть иными, в зависимости от имеющегося свободного пространства, но достаточными для закладки дров. Можно использовать готовую бочку или приварить к стальному толстостенному цилиндру днище.

Иногда котлы для отопления изготавливают из баллонов из-под газа для более длительного срока службы.

В верхней части корпуса формируем отверстие для отвода газов. Его диаметр должен быть не менее 100 мм. К отверстию привариваем трубу, через которую будет осуществляться отвод отработавших газов.

Длина трубы выбирается в зависимости от конструктивных соображений.

Соединяем корпус и устройство подачи воздуха

В днище корпуса вырезаем отверстие диаметром равным диаметру воздухоподающей трубы. Вставляем трубу внутрь корпуса таким образом, чтобы поддувало выходило за пределы днища.

Воздухоподающая труба должна заканчиваться на несколько сантиметров раньше начала дымохода.

Теплорассеивающий диск

Из металлического листа толщиной 10 мм вырезаем круг, размер которого немного меньше диаметра корпуса. Привариваем к нему ручку, изготовленную из арматуры или стальной проволоки.

Это значительно упростит последующую эксплуатацию котла.

Конвекционный кожух

Из листовой стали изготавливаем цилиндр или отрезаем кусок трубы, диаметр которой на несколько сантиметров больше наружного диаметра топки (корпуса). Можно использовать трубу диаметром 500 мм. Соединяем вместе конвекционный кожух и топку.

Сделать это можно с помощью металлических перемычек, привариваемых к внутренней поверхности кожуха и наружной поверхности топки, если зазор получился достаточно большой. При меньшем зазоре можно приварить кожух к топке по всему периметру.

Из стального листа вырезаем круг такого же диаметра как топка или чуть больше. Привариваем к ней ручки, используя электроды, проволоку или другие подручные средства.

Учитывая, что в процессе эксплуатации котла ручки могут сильно нагреваться, стоит предусмотреть специальную защиту из материала с низкой теплопроводностью.

Для обеспечения длительного горения к дну привариваем ножки. Их высота должна быть достаточной, чтобы поднять дровяной котел минимум на 25 см над уровнем пола. Для этого можно использовать различный прокат (швеллер, уголок).

Поздравляем, вы изготовили дровяной котел своими руками. Можно приступать к обогреву дома. Для этого достаточно загрузить дрова и поджечь их, открыв крышку и теплорассеивающий диск.

Изготавливаем ИБП и подключаем стабилизатор напряжения газового котла

ИБП — это источник бесперебойного питания. Он нужен для того, чтобы оборудование продолжало работать, когда электричество отключат. А стабилизатор защитит котел от перегрузок при частых скачках напряжения в сети.

Источник беперебойного питания можно приобрести в магазине. Но если сделать самому — получится дешевле

В магазинах продаются разнообразные бесперебойники и стабилизаторы. Стоят они недёшево. Можно попытаться сделать бесперебойный блок самостоятельно. Изготовить же стабилизатор самому невозможно. Правила его выбора таковы:

- Для 220-вольтовой сети выбирайте однофазный стабилизатор, для 380-вольтовой — двухфазный.

- Мощность — от 20 до 40 кВт в зависимости от объёма котла.

- Стабилизатор может устанавливаться на пол или крепиться на стену — на его работу это не влияет.

Ориентируйтесь на следующие технические характеристики стабилизатора:

- тип — электронный или релейный;

- время отклика — несколько миллисекунд;

- диапазон напряжения на входе — от 140 до 260 вольт;

- диапазон рабочих температур — от +5 до +40 0C.

Стабилизатор крепят рядом с котлом в сухом месте, куда исключён доступ воды. Его нельзя перегревать и замораживать.

Стабилизатор для газового котла поможет сохранить напряжение в сети на нужном для работы отопителя уровне

Как собрать источник бесперебойного питания своими руками

Для производства ИБП необходимы:

- токовый преобразователь (220 вольт). Он нужен, чтобы к котлу от аккумулятора поступало напряжение 220 вольт;

- аккумулятор (хорошо зарекомендовали себя гелиевые);

- зарядное устройство (минимум 15 ампер).

Инструкция по сборке ИБП выглядит так:

- Преобразователь соединяют с аккумулятором при помощи проводов сечением от 4 миллиметров, соблюдая полярность. Обычно в местах соединения есть указатели «+» и «-» (иногда полярность обозначается разным цветом проводов). Плюс от преобразователя должен идти к плюсу от аккумулятора. То же самое и с минусовым проводом.

- Котёл соединяют с преобразователем через розетку. Она уже имеется «в комплекте», ничего дополнительно монтировать не нужно. Таким образом, три части одной системы — котёл, преобразователь и аккумулятор — оказываются соединёнными между собой.

- Когда аккумулятор разряжается, к нему подключают зарядное устройство.

Преобразователь подключают к аккумулятору с помощью проводов, соединяя плюс с плюсом, а минус с минусом

Такой агрегат не будет срабатывать автоматически. Его придётся включать самостоятельно, когда электричество вдруг пропадёт.

От теории к практике

Чаще желающие смастерить оборудование своими руками останавливают выбор на вертикальном твёрдотопливном котле. Процесс изготовления будет рассмотрен на примере твёрдотопливного котла для отопления дома площадью 100 м2. Эта система состоит из семи радиаторов и разводки системы водопровода.

Этапы

Итак, делаем теплообменник:

- изготавливаем вертикальные основания теплообменника. Для этого берём четыре профильные трубы длиной по 30 см каждая, которые будут располагаться со стороны камеры сгорания;

- в них газовым резаком делаем по четыре отверстия диаметром 5 см. Неровности убираем угловой шлифовальной машинкой (болгаркой). Должно получиться восемь отверстий;

- в трубах, которые будут находиться в задней части оборудования, проделываем четыре отверстия диаметром 40 мм и четыре диаметром 50 мм. Все они должны располагаться со стороны соединения с передними стойками. В результате должно получиться по восемь отверстий;

- в профильной трубе длиной 500 мм вырезаем отверстие для крепления патрубка, через который будет происходить вывод отработанной воды;

- в верхней части задней стойки делаем отверстие для подачи воды в систему.

Что понадобится?

Как было сказано выше, чтобы сварить отопительный агрегат, вы должны быть хорошим сварщиком. Работа на уровне любителя здесь не подойдет.

Инструменты

Что требуется для проведения этой работы. Из инструментов вам понадобятся:

- электросварочный аппарат;

- газовый резак;

- болгарка;

- молоток;

- рулетка;

- маркер или мел.

Материалы

Из материалов:

- труба бесшовная диаметром 425 мм;

- труба диаметром 100 мм;

- труба диаметром 25 мм;

- металлический лист толщиною 4 мм;

- два сгона диаметром 25 мм;

- небольшие петли;

- уголок 25 мм;

- арматура диаметром 8 мм.

Проект

Многие новички ищут чертежи котлов в Интернете или специальной технической литературе и уже по ним проводят работу. В принципе, это правильный путь.

Твердотопливные котлы

Наибольшей популярностью пользуются самодельные котлы отопления, работающие на твердом топливе. Они имеют простую конструкцию, которая во многом перекликается с устройством обычной печи. Собранные самостоятельно твердотопливные котлы универсальны, они могут работать как на угле, так и на дровах, а также пеллетах.

На эффективность работы оборудования влияют такие факторы, как полнота сгорания топлива и конструкция теплообменника. Интересно, что температура сгорания обратна КПД: чем она выше, тем коэффициент полезного действия ниже, поэтому нужно позаботиться о том, чтобы огонь был слабым. Кроме того, небольшая температура обеспечит лучшую сохранность трубопровода. Самые лучшие самодельные котлы, работающие на твердом топливе, имеют на выходе температуру до 120-150С°.