Содержание:

- Ключевые характеристики электродов

- Особенности изделий с различным покрытием

- Как выбрать диаметр электрода, как его подключить и какую выставить силу тока

- Выбор диаметра

- Лучшие сварочные электроды с кислым покрытием

- Готовимся, приобретаем, запасаемся

- Сварочные электроды с основным покрытием

- Вид покрытия электродов

- Назначение электрода

- Классификация по основным признакам

- Какими электродами можно варить чугун

- История

Ключевые характеристики электродов

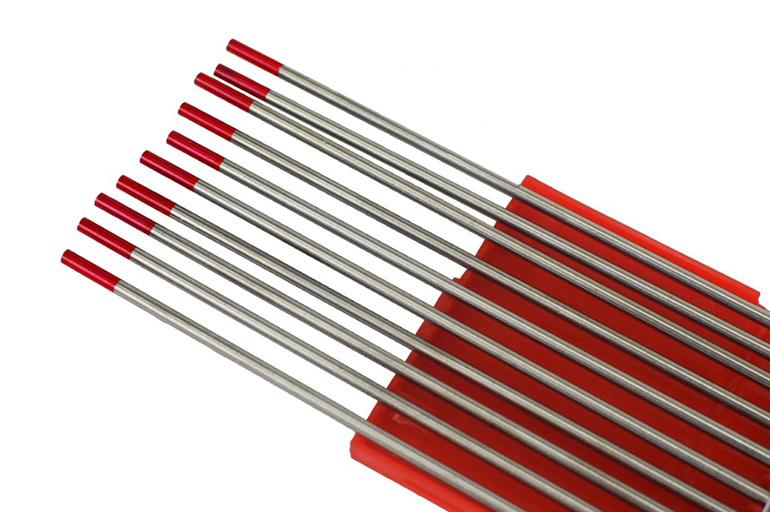

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности

Защитное покрытие имеет в своем составе следующие вещества:

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Особенности изделий с различным покрытием

Электроды с кислой оболочкой АНО-2, СМ-5 технологичны, удобны в применении и подойдут даже для начинающих сварщиков.

Стержни с основной обмазкой УОНИ-13/45, ОЗС-2, ДСК-50 имеют в своем составе мелкую крошку натуральных пород: мрамора, кварцевого песка, плавикового шпата. Смесь закрепляется с помощью жидкого стекла, поэтому она не оказывает вредного воздействия на персонал. Шов, полученный с использованием таких расходных материалов, обладает высокой пластичностью. Они широко применяются при монтаже самых серьезных конструкций и прокладке трубопроводов, работающих под повышенным давлением.

Рутиловые сварочные электроды для инвертора АНО-3, ОЗС-4, МР-4 в составе своей обмазки содержат безопасный рутил. Он дает небольшое количество шлака, который почти мгновенно застывает в виде тонкой пленки. Эти качества позволяют сваривать детали при любом положении стержня.

Изделия с целлюлозным покрытием ВСЦ-1, ОЗЦ-1 содержат органические соединения, ферросплавы и тальк. Они также дают качественный шов при самых разных направлениях сварки с любой стороны детали и дают хорошие результаты при соединении тонких листов. Единственный их недостаток – хрупкость шва.

Как выбрать диаметр электрода, как его подключить и какую выставить силу тока

Выбрать марку электродов для инвертора еще не все. Даже если вы определились, остаются, как минимум, три вопроса:

- какой диаметр электрода использовать при сварке;

- какой ток выставить;

- к какому выходу «+» или «-» подключить электрод.

Обо всем по порядку. Начнем с того, какой диаметр электрода необходим для сварки. В общем рекомендуют исходить из толщины свариваемых металлов: при небольших толщинах электрод берут с диаметром того же размера, что и металл. Если вы варите металл 3 мм толщины, то и электроды берете аналогичного размера. Если варите что-то более толстое, соответственно берете 4 мм. Но большими электродами новичкам работать будет сложно. Начинайте осваивать сварку с толщины металла 3-4 мм. Для этого используйте электроды 3 мм, или как говорят «тройку».

Общие рекомендации по выбору диаметра электрода в зависимости от толщины металла

Относительно того, как какому выходу подключать электроды. В технических характеристиках на пачке, скорее всего, указано, для какой полярности предназначен электрод. При обратном подключении к положительному выходу подключают электрод, к отрицательному зажим, который цепляют на деталь. При прямой полярности на деталь сажают плюс, на электрод подают минус. Как это выглядит на сварочном инверторе, показано на фото.

Прямая и обратная полярность подключения на сварочном инверторе

Чем отличаются эти два типа подключения? Разное направление имеет поток электронов. Как известно, электроны движутся от «минуса» к «плюсу». Потому при сварке получается, что тот элемент, который подключен к «+» греется сильнее. Меняя режимы подключения можно управлять интенсивностью нагрева металла.

Рассмотрим несколько ситуаций. Например, у вас электрод 3 мм, металл 2 мм. Если на деталь подать «+» может получиться прогар. Потому в этом случае лучше использовать обратную полярность, при которой будет больше греться электрод. Если вы той же тройкой хотите сварить 6 мм металл, лучше это делать на прямой полярности: так разогрев металла будет более глубоким и шов получится более прочным.

Сила тока при сварке

В общем случае при установке электрода сила сварного тока для инвертора выставляется в зависимости от диаметра используемого электрода. Вообще, на каждой пачке есть рекомендации, но можно обойтись и без них: на каждый миллиметр диаметра берут 20-30 Ампер тока. Получается довольно широкий диапазон, но далее нужно еще учесть как будете класть шов: с отрывом или без. Для сварки без отрыва ставят более низкие токи, с отрывом — более высокие.

Каким током нужно варить при разных электродах (общие рекомендации, точно подбирайте опытным путем)

Например, для электрода диаметром 3 мм расчетный ток получается от 60 А до 90 А. Реально работают в диапазоне от 30 Ампер до 140 Ампер. При сварке без отрыва выставляют ток порядка 70-90 А, с отрывом — 90-120 А. Эти параметры могут «гулять» в обе стороны: зависит еще от скорости движения кончика электрода, от марки и «текучести» свариваемой стали, от положения шва (для вертикального и горизонтального шва ставят чуть меньше, для потолочного — еще меньше).

В общем, даже рекомендованные производителем токи — это далеко не требование. Начинайте с них, а потом подбирайте так, чтобы вам было удобно работать и шов получался хороший. У вас должно получиться качественное соединение, а соотношение силы тока и скорости движения вы подберете экспериментальным путем. При этом ориентируйтесь на состояние сварной ванны. Она — ваш главный показатель качества.

Ошибки, которые могут возникнуть при сварке

Теперь вы знаете не только, как выбрать электроды для инверторной сварки, но и как их подключить, какого диаметра они вам нужны для этой работы, и как для каждого типа электрода и шва подобрать ток. Теперь поговорим немного о держателях для электродов.

Выбор диаметра

Выбирая изделие, следует обратить внимание на его диаметр. Чем тоньше конструкция, тем меньше возможный диаметр электрода

Для сварки профилей достаточно изделий с диаметром до 2 мм.

Кстати, с тонкой продукцией нужно научиться работать. Такие электроды быстро плавятся, расходуются. Для работы с ними должны быть специальные навыки.

В зависимости от диаметра электрода определяют силу тока для сварки инвертором. Часто сверху на упаковке указывают рекомендуемые значения. В целом закономерность такова – чем больше диаметр электродного изделия, тем выше необходимое значение силы тока.

Несоответствие толщины материала, диаметра электрода и силы тока может ухудшить качество сварного соединения, привести к образованию в нем пор.

Лучшие сварочные электроды с кислым покрытием

В составе подобных стержней присутствуют оксиды железа, кремния, марганца. Они применяются для сварки неответственных конструкций или низколегированных сталей как постоянным, так и переменным током.

Получаемые швы не склонны к образованию пор, однако могут быть подвержены возникновению горячих трещин.

Tigarbo АНО-24

4.8

★★★★★

оценка редакции

90%

покупателей рекомендуют этот товар

Отличаются легкостью поджигания дуги и стабильным горением. Перед работой требуется провести процедуру прокаливания при температуре до 180 °С в течение часа. Это позволит добиться максимальной эффективности применения стержней для сварки углеродистых сталей всех степеней раскисления.

Диаметр электрода составляет 4 мм, допустимое значение сварочного тока — 200 А. Этого достаточно для обработки металла толщиной до 8 миллиметров.

Максимальное содержание влаги в покрытии стержней перед работой не должно превышать 0,7%, поэтому они требуют особых условий хранения и транспортировки.

Достоинства:

- малое разбрызгивание;

- качественный шов;

- стабильность горения дуги;

- экономичный расход.

Недостатки:

боятся сырости.

Tigarbo АНО-24 используются для сварки деталей из углеродистой стали малой и средней толщины. Отличное решение для нерегулярных домашних работ.

Fubag 38821

4.8

★★★★★

оценка редакции

88%

покупателей рекомендуют этот товар

Электрод выполнен из угля и может использоваться не только для сварки, но и для поверхностной резки или удаления излишков металла с поверхности. Стержень отличается большим диаметром (10 мм), позволяющим успешно работать с различными металлами.

Длина новых электродов составляет 30 сантиметров, они не плавятся при использовании и предназначены для работы на постоянном токе.

Выгорание массы вещества происходит крайне медленно, к тому же элементы не прилипают к поверхности во время сварки.

Достоинства:

- широкий спектр применения;

- экономичность;

- большой диаметр;

- низкая цена.

Недостатки:

неустойчивость дуги.

Fubag 38821 используются для обработки цветных металлов, стали, тяжелых и легких сплавов. Они будут полезны в автосервисе, СТО или в мастерской, занимающейся металлообработкой.

Elitech МР-3С

4.7

★★★★★

оценка редакции

84%

покупателей рекомендуют этот товар

Смотрите обзор

С этими электродами можно вести сварку во всех пространственных положениях с использованием как постоянного, так и переменного тока. Легкость начального и повторного зажигания дуги обеспечивает удобство работы с прерывистыми швами.

Диаметр стержня составляет 3 мм, длина — 35 сантиметров. Максимальное допустимое значение сварочного тока 140 А позволяет применять его в повседневных домашних работах или при обработке тонколистового металла.

Достоинства:

- удобство работы;

- легкость повторного зажигания;

- стабильное горение дуги;

- экономичный расход.

Недостатки:

трудное отделение шлака.

Электроды Elitech МР-3С отлично подходят для бытового использования. Они будут эффективны при прокладке трубопровода или мелком ремонте автомобиля.

Готовимся, приобретаем, запасаемся

Самое главное – знать, что все получится на отлично, ведь технология сварки инвертором очень проста в освоении и использовании, здесь не особо нужны опыт и мастерство.

Техника безопасности

Любое сварочное дело, включая инвертор, напрямую связано с электрически током.

Эти правила просты и бесхитростны:

Нужно проверять кабели на целостность и исправность перед подсоединением к инвертору

Важно запомнить: кабель обратный с прищепкой идет к минусовому полюсу. Кабель, где есть электродержатель, крепим к плюсовому разъему.

После визуальной проверки установить ручку с регулятором силы тока на минимальное значение

Затем подключаем аппарат к сети. Слушаем работу включившегося вентилятора: если шум ровный и без треска, все в порядке.

Теперь учтем немалый вес металла, с которым вам придется работать.

Спецодежда

Сварка инвертором.

Прежде всего нужно учитывать действие высокой температуры и иметь следующие предметы:

- маску сварщика со специальными светофильтрами;

- защитные перчатки или краги;

- костюм из защитной ткани;

- обувь на подошве из резины;

- при необходимости респиратор, если сварка пойдет в замкнутой комнате без проветривания.

Оборудование

Список необходимого оборудования:

- инверторный сварочный аппарат;

- молоток;

- электроды, отобранные под вид работы с учетом природы и толщины металла;

- щетка с металлической щетиной

Сварочные электроды с основным покрытием

УОНИ 13/55

Начнем с модели 13/55 от компании УОНИ. Эти электроды используются для сварки с постоянным током. Мы рекомендуем их для сварки сложных металлических конструкций с повышенными требованиями к качеству сварных швов. Отличительная особенность данной модели — обмазка, выделяющая углекислый газ при горении. Благодаря этому сварочная зона всегда защищена от негативного воздействия атмосферы. Такие электроды стоит недорого, но продаются большими упаковками по 3 кг. Они есть практически в любом специализированном магазине.

Но у такой обмазки есть и отрицательная сторона. Начинающим сварщикам часто довольно трудно зажечь этот электрод, особенно повторно. Чтобы решить эту проблему можно зачистить конец электрода после использования, удалив расплавившуюся обмазку, но это требует дополнительного времени.

Kobelco LB-52U

Это японские электроды высочайшего качества и высочайшей цены Стоимость за один килограмм существенно выше, чем у остальных электродов, представленных в нашей статье. К тому же, электроды продаются в больших упаковках по 5 килограмм, что в конечном итоге обходится еще дороже.

Такая высокая цена обуславливается превосходным качеством как самих электродов, так и получаемых сварных швов. Они идеально подойдут для сварки низколегированных сталей, и часто используются для качественной сварки магистральных систем трубопровода. Швы получаются надежными и долговечными, производитель гарантирует высокие показатели прочности (до 600 Ньютон на квадратный миллиметр).

У всех электродов с основным покрытием есть недостаток: их использование может быть затруднительно, если электроды некоторое время лежали на открытом воздухе. Мы рекомендуем прокалить стержни в печи при небольшой температуре (достаточно 250-300 градусов по Цельсию). Таким простым способом можно удалить излишки влаги из электрода, работа упростится, а качество шва станет заметно лучше. Здесь также лучше использовать постоянный ток, но это лишь рекомендация производителя, от которой при желании можно отклониться. Работа с переменным током требует больше опыта.

ОЗЛ-8

Эти электроды для ручной дуговой сварки изготавливаются в России и являются отличным выбором, если вы ищете недорогие и относительно качественные стержни. Мы рекомендуем использовать их для сварки деталей с высоким содержанием никеля. Стержни ОЗЛ-8 можно использовать при сварке высоконагруженных узлов и особо прочных конструкций.

Основной недостаток — необходимость использовать только постоянный ток. При этом дуга должна быть максимально короткой. Только в этом случае сварные соединения будут прочными и устойчивыми к коррозии.

Также после сварки образуется шлак, новичку будет сложно удалить его быстро, но с опытом эта процедура будет занимать у вас не больше минуты. Учтите, что швы не рекомендуется охлаждать, иначе может начаться процесс кристаллизации, что приведет к снижению прочности шва. Швы сами остывают и не растрескиваются. Как и другие стержни с основным покрытием электроды ОЗЛ-3 нужно просушить в печи перед использованием. Из-за этого электрод сложнее разжечь, но это в любом случае необходимый навык, так что не пренебрегайте прокаливанием.

Вид покрытия электродов

Выбор того или иного типа покрытия зависит от свариваемых материалов, а также нагрузок, которые предстоит испытать конструкции. Различают 4 разновидности покрытий.

Основное (маркировка Б)

Расходники с основным покрытием применяют для получения высококачественного шва, отличающегося значительной ударной вязкостью, прочностью, пластичностью. Шов устойчив к образованию кристаллизационных трещин и естественному старению. Эту продукцию применяют при изготовлении ответственных конструкций, которые приходится эксплуатировать в условиях сурового климата.

Преимущества:

- хорошие механические характеристики и высокая химическая чистота шва;

- минимум водорода в навариваемом металле.

Есть и минусы:

- иногда в сварном шве образуются поры. Это может быть при увлажнении покрытия. Поры образуются и при наличии по краям соединяемых деталей окалины, ржавчины или масляных следов;

- сложности с хранением;

- отделение шлака очень трудоемкое;

- короткая и нестабильная дуга.

Рутиловое (маркировка Р)

Область использования продукции с рутиловым покрытием — электросварка деталей из низкоуглеродистых сталей. К технологическим преимуществам относятся:

- стойкое горение дуги при использовании постоянного и переменного тока;

- минимум разбрызгивания материала при инверторной сварке;

- хорошая отделяемость шлака;

- эстетичность шва;

- возможность применения для соединения ржавых и (или) загрязненных заготовок.

Главный минус рутилового покрытия — ограниченная область использования. В частности, такими электродами нельзя соединять элементы, которые планируется эксплуатировать при высоких температурах. Есть и другой недостаток: низкая химическая чистота и высокая текучесть металла.

Кислое (маркировка А)

Основное преимущество обмазок с маркировкой А — нулевой риск образования пор в области сварочного шва, даже при наличии на соединяемых элементах слоя окалины и (или) ржавчины. К особенностям этого варианта также относится легкость зажигания и равномерное горение дуги. Данный вариант используют при минимальных требованиях к готовой конструкции. Стержни с кислым покрытием можно использовать при переменном и постоянном токе.

Достоинства:

- низкая себестоимость работ;

- минимальная трудоемкость удаления шлака;

- возможность применения при постоянном и переменном токе;

- простота хранения;

- высокий уровень раскисления.

К минусам относят:

- вредные для здоровья испарения;

- высокий уровень текучести металла;

- брызги при сварке;

- большая вероятность образования горячих трещин.

Целлюлозное

Изделия с обмазкой, выполненной из целлюлозы, маркируют буквой Ц. Их отличает стабильное горение дуги при постоянном токе. Такие расходные материалы применяют при сварке магистральных труб из низкоуглеродистых сортов стали.

Преимущества:

- качественный провар;

- минимум шлака.

Данная категория не рекомендуется для работы со сплавами с большим содержанием углерода. Еще один недостаток — раскаленные металлические брызги во время работы. При использовании с переменным током требуется дополнительное оборудование.

В зависимости от соотношения между двумя диаметрами: общим и внутренней части изделия, электроды разделяют на 4 категории:

- тонкие (маркировка М). Соотношение от 1,2;

- средние (С) — от 1,45;

- толстые (Д) — до 1,8;

- особо толстые (Г) от 1,8.

Толщина покрытия для качественной продукции колеблется в пределах 0,5-2,5 мм. По массе это составляет 20-40% от одноименного параметра внутреннего стержня.

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Классификация по основным признакам

Рассматриваемый расходный материал в первую очередь классифицируется по назначению. Выделяют несколько основных групп электродов:

- Предназначенные для работы с металлами, которые имеют низкую концентрацию углерода и легирующих элементов.

- Для соединения теплоустойчивых сталей с высоким показателем прочности.

- Для работы с высоколегированными сталями, к примеру, нержавейкой, в которой концентрация хрома велика.

- Варианты исполнения, предназначенные для работы с алюминием или медью.

- В отдельную группу относят электроды, предназначенные для соединения чугунных элементов.

- Для выполнения ремонтных работ и наплавки металла.

- Изделия универсального типа, которые применяются для работы с материалами неопределенного химического состава.

На металлический стержень могут наноситься самые различные химические вещества. По типу применяемой обмазки выделяют 4 группы изделий, наибольшее распространение получили только две:

- Основная. Изделия с основным покрытием получили широкое применение. Примером назовем электроды марки УОНИ 13/55. Применяются они для получения швов с высокой ударной вязкостью, механической прочностью и пластичностью. Кроме этого, основное покрытие позволяет защитить шов от возникновения кристаллизационных трещин. Выбор этого варианта исполнения проводится в том случае, если нужно получить ответственную конструкцию. Существенным недостатком можно назвать то, что перед проведением сварочных работ следует выполнить качественную очистку поверхности: масляные пятна, ржавчина, окалина могут стать причиной образования микроскопических пор.

- Рутиловое покрытие. Если нужно провести соединение низкоуглеродистой стали, то зачастую выбирают электроды рутилового типа. Наиболее распространенной маркой назовем МР-3. Второй тип характеризуется легкой отделимостью образующего шлака, устойчивостью дуги при подаче переменного или постоянного тока. В процессе сварки образуется меньшее количество брызг, получаемый шов отличается прекрасными декоративными качествами. Кроме этого, второй тип изделий подходит для работы с заготовками, которые имеют большой слой ржавчины или загрязняющих веществ на поверхности.

Два остальных типа встречаются крайне редко, так как применяются в особых случаях.

Какими электродами можно варить чугун

Наибольшие трудности возникают при сварке чугуна. Мало того, что чугун можно варить не любыми электродами, так ещё и электроды по чугуну должны соответствовать определённому виду данного металла. Чугун бывает высокопрочным, серым и ковким.

Ниже, на сайте mmasvarka.ru представлены самые популярные электроды для сварки чугуна в домашних условиях:

- ЦЧ-4;

- МНЧ-2;

- ОК 92.18;

- ОЗЖН-1;

- ОЗЧ-2.

Все вышеперечисленные электроды, предназначены для сварки чугунных изделий. Данные марки электродов зарекомендовали себя с положительной стороны и пользуются особой популярностью у опытных сварщиков.

История

История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги (в 1802 профессором В.В. Петровым). В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший российский изобретатель — Николай Гавриилович Славянов, много сделавший для развития дуговой сварки. Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Николай Гавриилович заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым металлом. Другим важным достижением Славянова считается использование расплавленного металлургического флюса, защищающего сварочную ванну от окисления, выгорания металла и накопления в сварном соединении вредных примесей серы и фосфора.

В году швед Оскар Кьельберг основал в Гётеборге фирму «ESAB». Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горение электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

В году англичанин А. Строменгер существенно улучшил электродное покрытие. Предложенное им покрытие состояло из асбестового шнура, пропитанного силикатом натрия. Этот шнур наматывался на металлический стержень. Поверх этого покрытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке.

В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

В году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов. Стальной стержень был обернут бумагой, приклеенной силикатом натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. В году англичанин А. О. Смит использовал для улучшения качества электродного покрытия порошкообразные защитные и легирующие компоненты. В то же время французские изобретатели О. Са-разен и О. Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения.

Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.