Шаг навстречу профессиональной мастерской

Содержание:

- Устройство

- Вариант 1. Инструкция по изготовлению стола для ручного фрезера

- Самодельный стол

- Виды самодельных фрезерных столов

- Техника безопасности

- Займитесь крышкой

- Лучшие модели

- Сначала изготовьте корпус

- Изготовление фрезерного стола + (Видео)

- Как делается крышка фрезерного стола

- Вариант изготовления компактного стола с ящиками

- Установка фрезера на стол

Устройство

Правильная установка фрезера в стол зависит от безупречной конструкции станины. На станине располагается рабочая поверхность станка. Снизу крепится к пластине фрезер, который перемещается по вертикальной оси. Заготовка фиксируется в поперечном направлении специальным устройством − параллельным упором для фрезерного стола.

Принцип действия ФС можно сравнить с тем, как работает циркулярная пила. На вращающийся лезвийный орган, установленный в стационарном положении, надвигают для обработки древесный материал.

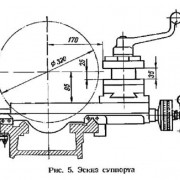

Пример конструкции ФС

Для изготовления ФС понадобятся следующие материалы:

- МДФ или фанера;

- небольшие куски ДСП или фанеры;

- различные метизы;

- металлический уголок;

- стальная пластина;

- алюминиевый профиль;

- ;

- лифт (домкрат);

- каретка;

- пластиковые прижимы.

На чертеже указаны размеры деталей, которые могут быть откорректированы в каждом случае индивидуального конструирования ФС. Этот самодельный стол для ручного фрезера − пример самой примитивной конструкции ФС. Самодельные конструкции ФС могут быть изготовлены из других материалов. Все зависит от возможностей и квалификации того, кто взялся за такую работу.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

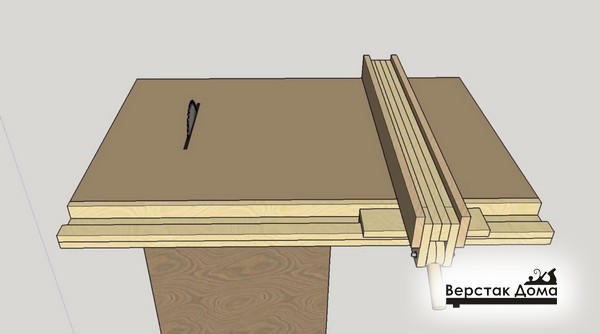

Маленький фрезерный столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы. Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

- Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

створки упора

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

https://youtube.com/watch?v=m0fJRF-JK58

Виды самодельных фрезерных столов

Общий принцип конструкции следующий: изготавливается гладкая столешница из твердого материала (чтобы не так быстро изнашивалась), на которой крепится опорная плита фрезера. Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Настольный верстак типа «скамейка»

Самая простая конструкция, не требующая наличия свободного пространства. Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Переносная столешница

Это полноценный верстак без ножек. Размеры позволяют выполнять обработку любых заготовок с высокой точностью. При этом, стол удобно хранить в вертикальном положении. Однако для приведения в рабочее состояние требуется площадка для установки. На обычный стол приспособление установить нельзя – будет мешать подвешенный снизу фрезер. Обычно верстак временно ставят на раздвижной стол, или снимают столешницу, и устанавливают панель на рамку с ножками.

Для экономии места подойдет еще один вариант: верстак крепится одной стороной на стену, под ним организуются складные опоры.

Отдельный стол для фрезера

Конструкция может объединить в себе несколько функций: верстак, комод для хранения инструментов и материалов, и собственно фрезерный стол.

Преимущества очевидны: универсальность, устойчивость, безопасность работы. Недостаток один: требуется постоянно выделенное место. Поэтому такой вариант подходит лишь для мастерской, на лоджии верстак не разместишь.

Техника безопасности

При установке фрезерного стола надо обеспечить заземление оборудованию и розетке, в которую оно включается. Ток должен соответствовать указанному в паспорте. Перед работой следует подключить пылесос. Он не только убирает стружку из зоны реза и делает обработку чище, но и очищает воздух от вредных для человека частиц древесины, пыли, смолы. При установке и смене инструмента шпиндель должен быть заблокирован. Использовать фрезы с диаметром хвостовика, соответствующего цангам из комплекта фрезера.

Каждый мастер изготавливает фрезерный стол под себя, изобретая свою конструкцию или переделывая чертежи других. Чем больше работы будет выполняться на устройстве, тем прочнее и надежнее, должно быть основание. Любителям порядка, у которых все лежит на строго определенном месте, стоит сделать станок из письменного стола или самому изготовить основание и тумбы с ящиками. В мастерской с большим объемом столярных работ подойдет комбинированное приспособление с дополнительным местом под лобзик и дисковую пилу. Для тех, кто периодически изготавливает поделки для дома, подойдет переносной столик, который всегда можно поставить за несколько минут и прикрутить к нему фрезер.

Займитесь крышкой

1. Возьмите выпиленную ранее крышку А и отметьте ее центр, соединив прямыми линиями противоположные углы. С помощью кольцевой пилы сделайте в центре крышки отверстие диаметром 38 мм (фото G).

Струбцинами закрепите крышку А на верстаке, подложив доску для предотвращения сколов. Просверлите в центре крышки отверстие для фрезы.

Положите на крышку А пластиковую накладку подошвы фрезера и выровняйте ее по центру, расположив так, чтобы органы управления электроинструмента были доступны спереди.

2. Снимите с подошвы фрезера, который вы собираетесь установить в стол, пластиковую накладку и, используя ее как шаблон, разметьте на крышке центры монтажных отверстий (фото Н). Просверлите отверстия и раззенкуйте их.

3. Выпилите планки крышки К. Разметьте на одной из планок центры трех отверстий (рис. 2). Просверлите отверстия диаметром 6 мм (фото I). Приклейте планки к крышке А и зафиксируйте струбцинами.

Закрепите обе планки К на верстаке, сложив их в стопку и подложив снизу доску, чтобы избежать сколов.

Просверлите отверстие диаметром 5 мм через осевое отверстие. Затем сделайте отверстие диаметром 6 мм справа. Глубина отверстий должна соответствовать длине крепежа.

4. Положите крышку A/К на основание и выровняйте осевое отверстие посередине торца планки Е, ориентируясь на средний слой фанерного шпона. Затем через отверстия верхней планки К просверлите отверстие диаметром 5 мм для осевого шурупа и отверстие диаметром 6 мм для правого запорного винта (рис. 1, фото J). Добавьте шайбы и вверните в осевое отверстие шуруп-глухарь 6×35 мм. Приподнимите крышку и через левое запорное отверстие просверлите отверстие диаметром 6 мм для запорного винта, фиксирующего крышку в поднятом положении.

Лучшие модели

Знатоки считают, что одной из лучших моделей внутристольных фрезеров является Porter Cable 7518. Эта версия оборудована мощным двигателем. Установочная площадка достигает 107 мм. Рекомендуется покупать такой аппарат с фиксированным основанием – разница в цене невелика, а вот практическая польза весьма ощутима. По мере надобности можно будет использовать подобное устройство как ручной аппарат.

Выбор Porter Cable оправдан уже тем, что модель рассчитана на солидные нагрузки. Да, некоторые любители ручного фрезерования более привычны к маломощным агрегатам, но вряд ли стоит одобрять подобную привычку.

Так, техника Dewalt весьма популярна и может составить весомую конкуренцию описанному устройству. Многие знатоки особенно выделяют версию DW618

Важно: купить ее сейчас можно только на вторичном рынке, так что стоит ориентироваться на более современные модификации

Выбирать такие устройства имеет смысл только для тех, кто хорошо разбирается в подобной технике и готов самостоятельно ремонтировать ее.

Многие люди высоко ценят модели Bosch. Например, фрезеры 1617EVS, 1617EVSPK. Разница между ними состоит в том, что в одном случае используется жестко закрепленное, а в другом – погружное основание. Второй вариант — превосходный комбинированный агрегат. По отзывам, он обеспечивает неплохой баланс между ручным режимом и режимом мотора для обрабатывающего стола; к тому же обеспечивается неплохая техническая поддержка.

Приятной альтернативой можно считать, впрочем, и Porter Cable 892. Подобное устройство также отличается востребованностью. Его можно применять в самых разных обрабатывающих столах. Суммарная мощность достигает 2,24 л. с.

Некоторые люди предпочитают конструкции с нестандартным типом основания. Хорошие отзывы среди такого оборудования имеет Triton TRA001. Устройство рассчитано на эксплуатацию в двух режимах. Мотор развивает усилие 3,25 л. с. Из минусов можно отметить только сравнительно редкое распространение.

Сначала изготовьте корпус

1. Выпилите боковые стенки А. Затем выпилите полки В, перегородки С, верхние панели D и ящичные опоры Е с припуском 6 мм по длине.

2. Выпилите в боковых стенках А и перегородках С пазы и фальцы для полок В и верхних панелей I) (рис. 1 и 1а).

Выпилите также в верхней полке В пазы для перегородок С.

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

4. Разметьте линии пазов для ящичных опор Е на боковых стенках А (рис. 1а). Настройте пазовый диск в соответствии с толщиной ящичных опор и сделайте пазы в боковых стенках и перегородках С.

5. Учитывая возможную разницу в толщине фанеры, опилите перегородки С, верхние панели D и ящичные опоры Е до окончательной длины. Затем выпилите по указанным размерам цокольную доску Н и отшлифуйте все фанерные детали наждачной бумагой № 180.

6. Положите одну из боковых стенок А на верстак пазами вверх. Приклейте на место верхнюю панель D, две ящичные опоры Е и верхнюю полку В. Затем добавьте перегородку С и зафиксируйте сборку струбцинами (фото А).

7. Когда клей высохнет, приклейте нижнюю полку В и цокольную доску Н. Временно установи те на место, не приклеивая, вторую боковую стенку А для выравнивания деталей (фото В).

8. Зафиксируйте струбцинами монтажные угольники для поддержки второй перегородки С. Приклейте перегородку на место, вставив её в паз верхней полки В. Затем добавьте ящичные опоры Е, верхнюю панель D и, наконец, вторую боковую стенку А (фото С).

9. Уточнив размеры, выпилите нижнюю и верхние задние стенки F, G и отложите их в сторону. Просверлите в верхних панелях D 4-миллиметровые отверстия для крепления крышки.

Изготовление фрезерного стола + (Видео)

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

Выбор чертежей и материалов

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым

Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера

Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла

Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая. Толщина крышки не должна превосходить 35 мм

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть

Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка. Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола

Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

Изготовление продольного упора

Он необходим для выполнения множества фрезерных работ. Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол

Важно лишь внимательно отнестись к поставленной задаче

Как делается крышка фрезерного стола

1. Выпилите две заготовки для крышки N с припусками около 6 мм по длине и ширине (рис. 3). Разметьте на нижней заготовке участок, где будет расположена монтажная пластина фрезера. Склейте обе заготовки вместе и скрепите их дополнительно струбцинами и шурупами, но избегая клея и шурупов на размеченном участке. Оставьте склейку на ночь для просушки, а затем опилите до указанных размеров.

2. Выпилите торцевые кромочные накладки О в соответствии с шириной крышки N, приклейте их на место, выровняв с верхней и нижней сторонами, а также с передними и задними углами. Затем выпилите продольные кромочные накладки Р, определив их длину по месту. Приклейте их к крышке, аккуратно выровняв. Окончательно отшлифуйте крышку N/O/P наждачной бумагой № 180.

3 .Отрежьте кусок меламинового (бумажно-слоистого) пластика, размеры которого на 25 мм больше длины и ширины крышки N/O/P. Приклейте его к крышке, выровняв по центру. Копирующей фрезой удалите выступающие свесы пластика заподлицо с кромочными накладками О, Р.

Вариант изготовления компактного стола с ящиками

Довольно интересная конструкция, которую несложно повторить для собственной мастерской.

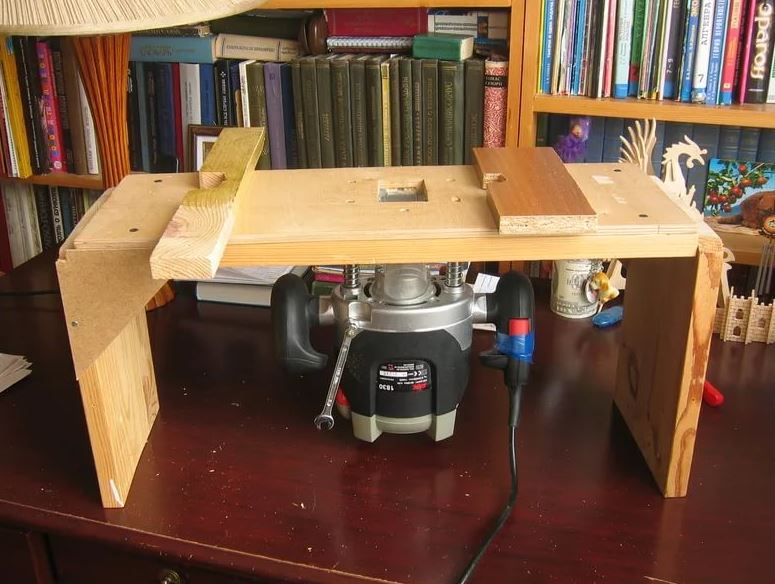

Реальный вид станка для фрезеровки заготовок

Конструктивная проработка в трехмерном отображении с помощью инженерных программ

| Каркас из отдельных деталей. Их изготавливают из хвойных пород древесины. | |

| Организация пропилов при стыковке деталей каркаса в верхней части. Показаны основные размеры. | |

| Организация пропилов при стыковке деталей каркаса в нижней части. | |

| Для установки направляющих для выдвижных ящиков потребуется склеивать эти детали из двух заготовок. | |

| Сборка каркаса стола и монтаж облицовочных боковых панелей. | |

| Столешница состоит из двух пластин. Их обрамляют боковыми ребрами. Требуется делать стыковку на ус. | |

| Упор изготавливается из нескольких деталей. | |

| Конструкция выдвижного большого ящика. | |

| Конструкция выдвижного малого ящика. | |

| Порядок установки элементов лицевой части ящика. |

| Боковые стенки, центральная стенка и дно станка. |

Для изготовления подобного станка потребуется выполнить заготовку деталей. В таблице 2 представлены комплектация, размеры заготовок и материал.

Таблица 2: Комплектующие детали для изготовления стола под фрезер

| Позиция на чертежах | Наименование | Размеры в чистовом исполнении, окончательные | Количество | Материал | ||

| Толщина, мм | Ширина, мм | Длина, мм | ||||

| Каркас | ||||||

| 1 | Передние и задние горизонтальные рамы | 50 | 40 | 780 | 4 | Массив сосны |

| 2 | Стойки | 50 | 50 | 860 | 4 | Массив сосны |

| 3 | Горизонтальные боковые рамы | 50 | 40 | 550 | 4 | Массив сосны |

| 4 | Передняя и задняя горизонталь | 50 | 20 | 750 | 2 | Массив сосны |

| 5 | Обрамление для боковых окон, вертикальное | 50 | 50 | 380 | 4 | Массив сосны |

| 6 | Обрамление для боковых окон, горизонтальное | 50 | 20 | 360 | 2 | Массив сосны |

| Панели | ||||||

| 7 | Боковые панели | 6 | 740 | 518 | 2 | Березовая фанера |

| 8 | Окна боковой панели | 6 | 600 | 393 | 2 | Березовая фанера |

| 9 | Окно нижнее | 6 | 600 | 400 | 1 | Березовая фанера |

| Большие выдвижные ящики | ||||||

| 10 | Боковая сторона ящика | 16 | 140 | 550 | 8 | Массив сосны |

| 11 | Передняя и задняя боковина ящика | 29 | 140 | 348 | 8 | Массив сосны |

| 12 | Фасад ящика | 7 | 168 | 348 | 4 | Массив ясеня |

| 13 | Дно | 6 | 138 | 570 | 4 | Березовая фанера |

| Малые выдвижные ящики | ||||||

| 14 | Боковая сторона ящика | 16 | 100 | 550 | 8 | Массив сосны |

| 15 | Передняя и задняя боковина ящика | 29 | 100 | 138 | 8 | Массив сосны |

| 16 | Фасад ящика | 7 | 108 | 138 | 4 | Массив ясеня |

| 17 | Дно | 6 | 570 | 348 | 4 | Березовая фанера |

| Столешница | ||||||

| 18 | Верхний слой | 18 | 700 | 920 | 1 | Березовая фанера |

| 19 | Планки отделки передней и задней части | 10 | 38 | 940 | 2 | Массив ясеня |

| 20 | Планки отделки боковых частей | 10 | 38 | 720 | 2 | Массив ясеня |

| Упор | ||||||

| 21 | Стенка упора | 18 | 150 | 750 | 1 | Березовая фанера |

| 22 | Основание упора | 18 | 150 | 640 | 1 | Березовая фанера |

| 23 | Передняя планка упора | 10 | 90 | 380 | 2 | Массив ясеня |

| 24 | Упор верхней грани | 10 | 420 | 550 | 1 | Массив ясеня |

Установка фрезера на стол

После высыхания столешницы на нее устанавливается фрезерная пластина и прикрепляется узел крепления фрезера. Все детали прижимаются винтами, но не фиксируются намертво. В процессе сборки необходимо добиться того чтобы столешница была установлена горизонтально

На этом этапе важно установить инструмент перпендикулярно относительно поверхности столешницы. После того как будет достигнута необходимая точность винты прижимаются окончательно, и крышка с инструментом устанавливается на стол

После установки фрезера в стол монтируется пластина и устанавливается ограничительная планка. Последним этапом выступает установка аварийной кнопки и остального электрооборудования – подключение вилки, розетки, фиксация кнопки включения на самом инструменте.

Как видно смастерить фрезерный стол из подручных материалов своими руками не представляет большого труда. Конструкция, используемые материалы и инструменты не требуют глубоких знаний и специальных навыков, так что сделать такую конструкцию по плечу даже новичку.