Содержание:

- Термодревесина: другая сторона медали

- Термодерево для фасада

- Термообработка дерева в домашних условиях

- Термообработанная древесина

- Преимущества термодревесины

- Принципы производства

- Термодревесина: другая сторона медали

- Разработанные технологии

- Технология термообработки древесины

- Область применения

- Фасадная термодревесина: характеристики

- Характеристики материала

- Производство и методы обработки материала

- Как происходит термообработка древесины

- Оборудование для термообработки

Термодревесина: другая сторона медали

Поверхность термодревесины более чувствительна к ультрафиолетовым лучам и быстрее приобретает серебристо-серый оттенок, чем обычные доски, поэтому обновлять отделку приходится регулярно через каждый год или два.

Еще одно предупреждение: так как эта технология является относительно новой, материал еще недостаточно проверен на стойкость при контакте с землей. Поэтому столбы и детали каркаса террас, беседок и других садовых построек лучше делать из антисептированной древесины. Вот почему большинство производителей поставляют в продажу в основном доски для настилов, ступени, поручни и балясины, а не пиломатериалы стандартных сечений.

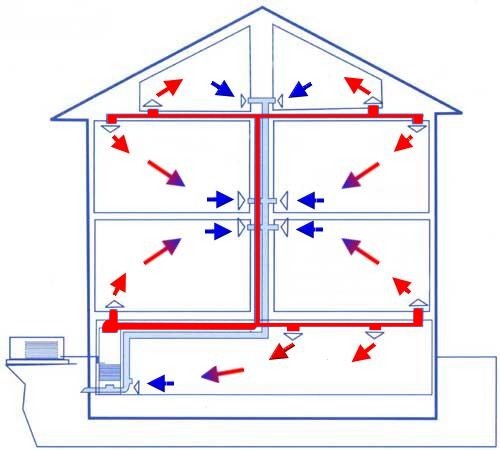

Термодерево для фасада

Практично и очень эстетично выглядит термодерево на вентилируемом фасаде, стоит отметить доступность данного решения и простые по своей технологии подсистемы для крепления данного материала. Каркас подконструкции “Оптима” от нашей компании значительно сможет оптимизировать устройство термодерева для зданий и коттеджных посёлков, бюджет и цены на такой проект и монтаж вполне приемлемы для каждого застройщика.

Виды подсистемы для крепления древесины

- Вертикальная оцинкованная

- Окрашенная

- Нержавеющая

- Вертикальная алюминиевая

Состав подсистем:

- Кронштейн несущий 50 мм (до 380 мм)

- Профиль вертикальный (Т-образный, L-обр.)

- Прокладка ПОН-Б

- Фиксатор верхний и нижний

- Лента фиксирующая

- Компенсатор пластиковый

- Угловой элемент

Применяется доска для укладка слоёв древесины из различных пород дерева, как правило прекрасно подойдёт термососна или термоясень, однако вполне применимы и другие породы фасадной древесины: дуб, бук и.т.д.

Стоит отметить простой и понятный монтаж данного материала, особенно в горизонтальной раскладке этого облицовочного материала на вертикальной системе, что вполне объясняет популярность устройства и утепления фасадов именно с таким типом облицовки вентфасада.

Термообработка дерева в домашних условиях

Чтобы создать термодревесину своими руками потребуется:

- Бак, который можно закрыть настолько плотно, что воздух туда не будет поступать.

- Обеспечить постоянный равномерный нагрев всей площади резервуара.

- Емкость с жидкостью, для создания термического пара внутри бака.

- Инструмент для размещения сырья.

Принцип работы: внутрь бака помещается кусок древесины, конструкция непрерывно подогревается чаще всего электрическим способом до температуры не ниже 135 градусов.

Еще один простой вариант для термообработки в домашних условиях небольших кусков древесины: прокипятить его в кастрюле 1,5 часа, завернуть в полотенце и дать просохнуть рядом с обогревателем. Этот способ актуален для тех, кто занимается резкой по дереву.

Термодревесина — материал экологически чистый. Не требует особого покрытия, используется как для внешней отделки помещения, так и для внутренней. На осадки и перепады температуры не реагирует. Прослужит своим хозяевам десятки лет, сохранив благородный внешний вид и защитные качества.

Термообработанная древесина

Первыми, кто догадался использовать термообработку дерева для повышения его физических качеств были финны. Чтобы получить термомодифицированную древесину, сырой материал подвергается процессу, при котором поддается сушке и обработке паром при высокой температуре. Молекулярная текстура сырья меняется, расщепляются волокна и характерная для пиломатериала пористость пропадает.

Вода термомодифицированной древесине не страшна, дополнительные химические составы для защиты от влаги не используются. Скачки температуры окружающей среды она переносит стойко, не сохнет и не разрушается.

Оттенок пиломатериала после такой обработки меняется в лучшую сторону. Термомодифицированная древесина приобретает благородный оттенок, свойственный дорогим породам. Плесень, насекомые и гниение для нее не страшны. Качественные характеристики становятся выше примерно в 20 раз по сравнению с сырьем, которое не подвергалось такой обработке. При этом все природные свойства после термообработки у дерева сохраняются. Оно по-прежнему остается экологически чистым, отлично проводящим тепло материалом.

Преимущества термодревесины

- Экологически чистое происхождение.

- Пахнет как дерево без сторонних ароматов.

- Выдерживает существенные температурные перепады.

- Обладает низким процентом усыхания.

- Большой эксплуатационный срок.

- Качество поверхности очень высокое.

- По всему поперечному и продольному сечению материала одинаковый тон, соответствующий внешнему цвету.

В силу значительного разлета температурного режима обработки лесоматериалов, различают следующие классы термодревесины:

- Класс 1. Материал с самыми низкими показателями и легкой степенью тонирования, за счет обработки при температурах до 190 °С.

- Класс 2. Лесоматериал получает высокую прочность и устойчивость к гниению с более темным цветом, однако хрупкий и менее пластичный из-за обработки при 210 °С.

- Класс 3. Самые высококачественные пиломатериалы с высокой устойчивостью к агрессивным воздействиям внешней среды, твердостью и плотностью. Обладают равномерным темным оттенком и благородной текстурой поверхности. Производятся при 240 °С.

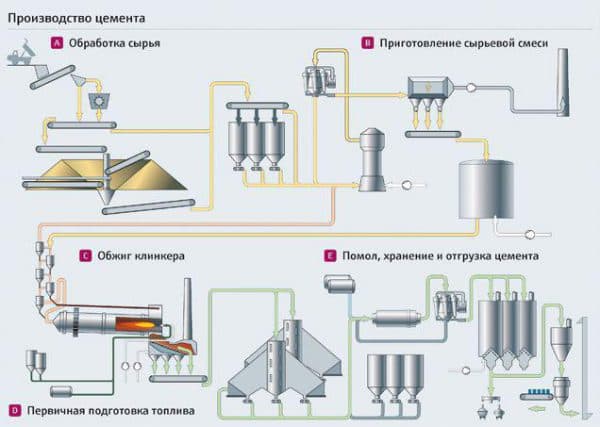

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу — деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение — высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Термодревесина: другая сторона медали

В нашем мире нет ничего идеального, и у этого материала можно найти недостатки. После термической обработки древесина становится не только более твердой, но и более хрупкой, поэтому производители рекомендуют всегда сверлить направляющие отверстия для шурупов и гвоздей, особенно вблизи торцов доски.

Поверхность термодревесины более чувствительна к ультрафиолетовым лучам и быстрее приобретает серебристо-серый оттенок, чем обычные доски, поэтому обновлять отделку приходится регулярно через каждый год или два.

Еще одно предупреждение: так как эта технология является относительно новой, материал еще недостаточно проверен на стойкость при контакте с землей. Поэтому столбы и детали каркаса террас, беседок и других садовых построек лучше делать из антисептированной древесины. Вот почему большинство производителей поставляют в продажу в основном доски для настилов, ступени, поручни и балясины, а не пиломатериалы стандартных сечений.

Разработанные технологии

Как отмечают многие эксперты со всех стран мира, на сегодняшний день существует примерно два десятка технологий термической обработки древесины. Многие из них имеют патенты и среди них самими известными технологиями являются следующие разновидности производства:

- Thermowood – родная технология финских мастеров. Согласно этой разработке работают многие заводы на территории страны. В то же время итальянская фирма Baschild и французская компания BCI-MBS используют эту технологию.

- Немецкая разработка основывается на сушке древесины, которая ведется в жидкой среде органического происхождения (масла) с чередованием температуры.

- Plato – данная технология разработана мастерами из Голландии. Она подразумевает термический гидролиз дерева под воздействием температурного режима в диапазоне от +160 °C до +190 °C.

- Retification – это уже собственное производство термообработанной древесины от французских специалистов. В этом случае процесс проходит под воздействием более высокой температуры (+200…+250 °C) в среде перенасыщенного пара.

На территории Российской Федерации, а также в США, Канаде и некоторых других европейских странах разработаны собственные технологии термической обработки древесины.

Технология термообработки древесины

Впервые способ термообработки дерева появился в Финляндии. Именно жители этой страны обнаружили повышение стойкости материала к атмосферным влияниям в результате термической обработки березы, если, сосны и осины.

Согласно их методике для процесса необходимо провести материал через несколько этапов:

- Устранение влаги с волокон лесоматериала за счет сушки в закрытых камерах при температуре от 130 °С до 150 °С.

- При высоком давлении с использованием водяного пара продолжается термоупрочнение пиломатериалов при температурах от 200 °С до 240 °С. На данной стадии древесина окрашивается в характерный оттенок.

- Снижение температуры с доведением процента содержания в волокнах влаги до уровня не более 4-6%.

В результате проведения такого цикла отделки у лесоматериала получается новая текстура, измененная на молекулярном уровне. Это связано с расщеплением волокон и связи между ними, в результате высокого давления и температуры. Таким образом, поверхность становится менее пористой, она способна противостоять влаге, менее реагировать на деформацию под проливными дождями, не требует дополнительного защитного покрытия. Также термодерево может похвастаться переносом высоких температурных колебаний и скачков влажности в 10-15 раз.

Цвет древесины после такой обработки становится приближенным к оттенку дорогих сортов. Даже с самого простого дешевого куска дерева можно сделать материал, сходный по виду с лиственницей или иными дорогими породами. Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Область применения

Применяют термодерево везде, где используют обычную древесину. Это очень дорогой материал и надо лишь правильно принять решение о целесообразности его применения. Например, внутри здания отделать стены и пол дешевле обычным деревом. Такой дорогостоящий материал применяют там, где он оправдывает свои затраты:

- для отделки фасада изготовляют вагонку с пазами для монтажа, простые планки, блок-хаус. Свойства материала позволяют долгое время сохранить первоначальный вид фасада дома. Кроме эстетичности, в фасаде не заведутся жуки короеды, не появиться грибок;

- на домашнем участке красиво смотрится садовый паркет из термодерева. Выполнить монтаж самому не составит труда. Планки легко соединяются замками. Ими выкладывают садовые дорожки, пол в ванной комнате, площадки у бассейна, полы сауны, террасы. Вообще садовый паркет из термодерева долго прослужит в любом сыром помещении и на улице. Продлить паркету жизнь помогает защитное масло;

-

изготовленные обои из термодерева обладают всеми достоинствами натурального дерева. Они влагостойкие и могут использоваться в помещении с повышенной влажностью, например ванной комнате;

- во всех влажных местах на даче хорошим материалом для пола станет террасная доска из термодревесины. От палубной доски она отличается рифленой поверхностью. Монтаж доски на пол легко выполнить самому в беседке, открытой веранде, террасе;

- палубная доска отличается гладкой поверхностью. К морскому судну материал отношения не имеет. Он лишь имитирует гладкую поверхность палубы. Еще одно отличие палубной доски – закругленные фаски. Область применения палубной доски такая же, как у террасной. В основном ее монтаж необходим для обустройства пола. Чтобы палубная доска была не скользкой, по окончании монтажа пола ее покрывают противоскользящим маслом;

- термодревесина используется для изготовления элементов декора: подоконники, поручни, наличники и другие элементы. Установленные в бане подоконники устойчивы к влаге и никогда не деформируются. Покрытый маслом подоконник надолго сохранит свой оттенок при любых условиях. Цветоводы всегда расставляют свои растения на подоконнике и от небрежного полива они часто портятся. На изготовленном подоконнике с применением термообработки поливка цветов не испортит фактуру. Из термодоски получается красивая садовая мебель;

- широко используется в строительстве брус, изготовленный с применением термообработки. Из бруса строят дома, бани. Брус «SHP» применяют в строительстве террас, беседок, заборов. Для украшения интерьера брус используют в оформлении сада, декорировании стен. Брус идет для монтажа стропил, опор, лаг под палубную и террасную доску. Из бруса легко самому сделать прочную опору в хозяйственной постройке;

- термодоска, в отличие от обычной доски, хорошо выдерживает перепады температур. Поэтому она более подходит для обустройства теплого пола ванной комнаты. Главное для пола использовать равномерный электрический нагрев до температуры 35оС. Теплые полы в ванной комнате из термодоски создадут необычный дизайн.

Ванная комната, отделанная термодеревом

Фасадная термодревесина: характеристики

Самой важной особенностью, присущей термодревесине, является стойкость ее размеров, на которую не в состоянии повлиять ни влага, ни температура – она практически не поглощает влагу. Что это значит? Ни много ни мало, а то, что с течением времени тот же фасад, отделанный этим материалом, не потеряет свой первоначальный вид

Но это еще не все достоинства термодревесины – попутно в процессе обработки она приобретает и другие полезные качества. Кстати, и бесполезные тоже, но об этом чуть позже.

- Долговечность – несмотря на всю бесхитростность процесса изготовления термодревесины, ее срок службы в уличных условиях практически в 20 раз больше, чем у обычной древесины. Обусловлено это тем, что в процессе обработки в ней распадаются практически все полисахариды, которые являются любимым лакомством грибков и жучков-короедов.

- Более высокая степень пожаробезопасности, обусловленная плотностью и твердостью модифицированной древесины – в отличие от натурального дерева, изделия из термодревесины разгораются очень и очень медленно.

- Твердость и прочность, которой могут позавидовать практически все современные напольные покрытия, в том числе и ламинат. От ударов на ней не остается и следа – даже поцарапать этот материал гвоздем достаточно трудно.

-

Высокий эстетический потенциал. После обработки температурой очень сильно проявляется структура дерева – мало того, оно темнеет и приобретает схожесть с деревом ценных пород. Можно даже сказать больше, по своим качествам термодревесина во много раз превосходит большинство ценных пород дерева.

И все это на фоне исключительной экологической чистоты, которая так ценится современными людьми – данный материал в процессе воздействия не только не начиняется химикатами, но из него еще и удаляются все вещества, которые могут быть вредными для здоровья человека. Что же касается недостатков, то, по утверждению производителей, у термодревесины он только один – хрупкость. Не такая, как у стекла, но, тем не менее, если сравнивать этот показатель со стандартной древесиной, он высокий. Обработка, в частности, распиловка этого материала, должна производиться на больших оборотах с малой подачей и инструментом с мелким зубом – в противном случае термодревесина лопается.

Характеристики материала

Термическая обработка придает древесине много положительных качеств:

- устойчивость размера является главным положительным качеством, которым наделено термодерево. Материал не изменит внешний вид от влияния многих негативных факторов. Термодревесина, в отличие от обычного дерева, не изменяет форму от влаги, потому что имеет равновесную влажность близкую к нулю и не поглощает пар;

- важным показателем является длительный срок эксплуатации и прочность материала. Термообработка увеличивает срок службы деревянных досок до 20 раз. От высокой температуры в древесине частично распадаются полисахариды. Образовавшиеся защитные качества препятствуют развитию плесени и появлению насекомых;

- термодерево отличается высокой устойчивостью к пожарам. Сухое натуральное дерево мгновенно разгорается. Процесс модификации снизил риск воспламенения материала до минимума;

- эстетичный вид материала позволяет внедрять оригинальные идеи дизайна. По структуре термодревесина схожа с элитными породами тропических деревьев, превосходя их по стойкости.

Садовая дорожка из термодекинга

Производство и методы обработки материала

Для производства материала древесину подогревают до 140-270°C. Максимальная температура нагрева зависит от плотности дерева. Частичное сгорание ксилозы в сушильных камерах изменяет качество материала. Из хвойных пород высокая температура выгоняет смолу.

Термодерево приобретает карамельный цвет и равновесную влажность. Меняется не только наружная, но и внутренняя структура, поэтому место среза обработанной доски имеет такую же окраску, обладает такой же прочностью, как и поверхность. Тепловую обработку сочетают с водной, что приводит к гидролизу составных частей дерева.

Пол на веранде из термодревесины не боится влажности и перепадов температур

Сейчас термодерево производят четырьмя методами:

- Одноступенчатый метод обработки паром происходит в специальных агрегатах, похожих на сушильные камеры. Технология предусматривает подачу пара, который уменьшает содержание кислорода камеры до 3.5%. В нагретой до 150-200оС древесине замедляется оксидация. Предварительно высушенное дерево обрабатывают около 3-х дней. Термобработка сырой древесины требует больше времени с учетом просушки.

- Многоступенчатый метод напоминает процесс варки. Технология заключается во влажной обработке дерева паром или водой. Варение происходит при температуре 150-200оС в герметичной камере под давлением 1.6 МПа. Далее материал сушат около 4-х дней в камере до достижения влажности 10%. При наступлении фазы твердения, дерево греют 16 часов до температуры 170-190оС.

- Еще один метод горячей обработки предусматривает погружение сухого дерева в масло. Процесс длиться около суток. Масло медленно подогревают около 4-х часов до температуры 180-220оС. За все время прогрева и до полного остывания древесина впитывает масло.

- Метод обработки инертными газами называют ретификацией. Технология предусматривает обработку дерева азотом с 2% кислорода под давлением.

Наружная отделка дома термодревесиной

Как происходит термообработка древесины

Прежде чем приступить к рассмотрению основных преимуществ и недостатков термообработанной древесины, следует взглянуть в историю, и на сам процесс термообработки. Известно, что активно налаживать производство термообработанной древесины начали в Финляндии, в конце 90-х годов.

По мере испытания термодревесины стало понятно, что данный материал лишён многих изъянов, которые, так или иначе, присущи всем пиломатериалам, в независимости от их обработки антисептиками. Например, термообработанная древесина не так сильно впитывает влагу, вследствие чего она не разбухает и не деформируется.

Кроме того, древесину, которая подверглась термообработке, не любят насекомые, которые являются основными вредителями обычной древесины. Все вышеперечисленные преимущества достигаются благодаря особой технологии, имя которой, «Термообработка».

Процесс термообработки древесины состоит из нескольких этапов, во время которых обычная древесина становится термодревесиной:

- Сушка пиломатериалов;

- Термообработка древесины;

- Закаливание.

Самым продолжительным по времени, является этап подготовки древесины перед термообработкой. Для этих целей пиломатериалы подвергаются длительной сушке, вследствие чего их влажность снижается, искусственным образом, практически до нулевого значения.

Затем следует второй этап, который связан с воздействием на древесину высоких температур. Сам процесс термообработки древесины длится не так долго, как сушка, всего 2-3 часа. За данный период времени, древесина нагревается до 200 и более градусов, а горячий пар, предотвращает её возгорание во время термообработки.

Третий этап термообработки дерева, осуществляется после того, как древесина прошла горячее «крещение» паром. В данном случае происходит естественное охлаждение пиломатериалов в сушильных камерах, на протяжении 10-15 часов. Во время данного процесса происходит контролирование влажности древесины, которая на выходе из сушильных камер, должна быть в пределах 5-7%.

Теперь, в данной статье сайта remstroisovet.ru, перейдём к рассмотрению не менее важного вопроса, который связан с основными преимуществами и недостатками термообработанной древесины

Оборудование для термообработки

Основной вид специального оборудования для создания термомодифицированной древесины — камера. Она представляет собой длинный резервуар, который вмещает крупный объем материала. Доска поступает в камеру на специальной подставке. На ней же находится все время.

Пар должен равномерно поступать и распределяться по всей длине резервуара. В процессе оборудование для термообработки выполняет функции сушильной камеры, нагревает воздух внутри до предельной температуры, подает пар, откачивает кислород. Также вносит инертный газ, органические масла и обжигает материал при критических температурах, корректирует количество влаги в волокнах термомодифицированной древесины.

Производители термокамер заявляют основные характеристики, которые оборудование придает пиломатериалу при создании термомодифицированной древесины. От них зависит технология термообработки, древесина какого качества получится на выходе. Некоторые варианты используются только для определенных пород.

Отличия и особенности термокамер

Качество и условия термообработки зависят от производителя оборудования. Традиционно лучшими считаются финские термокамеры, немецкие, французские и голландские. Российские производители тоже предлагают свой вариант камеры для термообработки древесины.

Таблица отличий лучших камер

| Наименование производителя | Параметры функционирования камеры | Для каких пород используется |

| Westwood (США) | цикл 48 часов, t 220-240 градусов | Ясень, бук, дуб |

| Thermowood (Финляндия) | 45-96 ч, t 180-215 | Для хвойных |

| VacuumPlus (Россия) | 72-168 ч, t 165-190 | Универсальная |

| Bikos-TMT (Россия) | 38-52 ч, t 180-220 | Для ценных пород |

| Menz-Holz (Германия) | Среда органических масел, 32-54 ч, t 180-230 | Хвойные, твердолиственные |

| PLATO (Голландия) | 120-192 ч, t 170-210 | Хвойные, береза |

| Retification (Франция) | Пар и инертный азот, 40-62 ч, t 180-220 | Универсальная |

| Fromsseier (Дания) | Повышенное давление, 48-72 ч, t 180-220 | Хвойные |

Камера для термообработки

Производство термодревесины в камере характеризуется следующими данными:

- Максимально возможная исходная влажность сырья;

- Время полного цикла. Количество часов работы термокамеры зависит от параметров загружаемого материала: порода, технология обработки, способ подготовки.

- Безопасность и особенности в управлении камеры для термообработки.

- Допустимые размеры толщины сырья, для равномерной обработки паром.

- Расход энергии и других ресурсов.

- Вместительность на один цикл и размер рабочего пространства.

При желании термообработку древесины можно выполнить самостоятельно.