Содержание:

- Как и почему возникает ржавчина?

- Подготовка кузова, или с чего начать работу?

- Описание процесса

- Имитация натуральной ржавчины на металле

- Почему образуется коррозия, чем она опасна?

- Ржавчина на смородине и других ягодных кустарниках

- Защитные покрытия, наносимые промышленным способом.

- Борьба с коррозией

- Коррозия окрашенной поверхности

- Современные методы борьбы

- Обработка в домашних условиях

- Механическое удаление ржавчины

- Особенности сварки аргоном

- Самые распространенные способы борьбы с коррозией

- Виды коррозии

- Химические свойства солей, получение, применение, классификация, номенклатура

- ФИЗИЧЕСКИЕ МЕТОДЫ: ПРИМЕНЕНИЕ ПРОТЕКТОРНОЙ ЗАЩИТЫ

- Заключение

Как и почему возникает ржавчина?

Для незащищенного металла практически все среды, в которых он находится, являются агрессивными. Поэтому его поверхность подвергается химическим реакциям. В результате этих реакций появляется ржавчина, и металл теряет как внешний вид, так и прочностные характеристики.

Типичный пример ржавления металла мы видим в повседневной жизни. Ржавчиной покрываются металлические лестницы, перила балконных и мостовых ограждений, металлические заборы. Также, коррозии подвергаются и металлы, которые работают в условиях высоких температур – арматура плавильных печей, детали двигателей, лопасти турбин.

Не менее подвержены коррозии металлы, соприкасающиеся с жидкостями — спиртом, водой, нефтью, мазутом.

Электрохимическая коррозия металла в воде наступает вследствие реакции с растворенным в ней кислородом.

Из всего вышесказанного возникает вопрос, а чем покрыть металл от коррозии и тем самым продлить срок его эксплуатации?

Подготовка кузова, или с чего начать работу?

Прежде чем убрать очаги ржавчины с кузова, необходимо тщательно его помыть, чтобы поверхность автомобиля была идеально чистой. Дело в том, что на грязной поверхности плохо видны пораженные участки, к тому же без соблюдения этого требования невозможно качественно выполнить последующую отделку и защиту металла от коррозии.

Ржавчина, проступающая на кузове, сильно вредит и не только эстетическому виду вашего авто

Если к пораженному коррозией участку затруднен доступ из-за других деталей, их необходимо демонтировать. Это может быть бампер, молдинг, поворотник, эмблема и т.д. Кроме того, поверхности вокруг пораженного ржавчиной участка необходимо оклеить малярным скотчем, чтобы не повредить их в процессе работы и не испачкать краской. На этом подготовительные действия заканчиваются.

Описание процесса

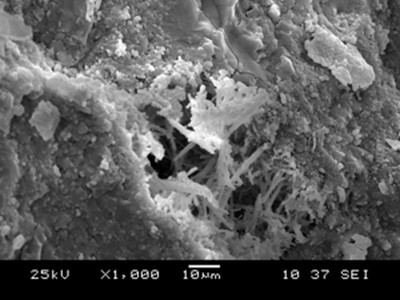

Электрохимическая коррозия — это процесс, который протекает при обязательном присутствии:

- электролита;

- металлов с низким и высоким окислительно-восстановительными потенциалами (электродные потенциалы).

Электролит образуют вода, конденсат, любые природные осадки. Наличие двух видов металла практически не бывает всегда, и обусловлено двумя факторами:

- Неоднородностью изделия, то есть наличием инородных включений.

- Непосредственным касанием изделий из различных металлов.

В электролите неоднородные металлы образуют короткозамкнутый гальванический элемент, называемый коррозионным. Такое сочетание приводит к растворению металла с более низким электродным потенциалом, что и называют электрохимической коррозией. Скорость этого процесса сильно зависит от наличия солей в растворе и его температуры.

Имитация натуральной ржавчины на металле

Можно ли заржавить металл, не искажая натуральную структуру материала? В таких случаях используют имитацию ржавления при помощи специального красящего состава или пленки под ржавчину

Обратите внимание, что придать эффект ржавчины можно как металлу, так и иным материалам, например, древесине

Краски и пигменты

Чтобы сделать изделие ржавым, чаще всего применяют краску под ржавчину на акриловой основе. Сейчас такую смесь можно приобрести в любом строительном магазине. Как же создается краска под ржавчину? Ржавые оттенки образуются посредством взаимодействия коричневого, желтого и красного пигментов. Также может добавляться синий пигмент для придания покрытию большей глубины и насыщенности цвета.

Существует и природный пигмент, который при одиночном использовании дает вид будто поверхность заржавела со временем, а не в результате декоративно-отделочных работ – это сурик железных или охра (смесь гидрата окиси железа и глины).

Независимо от того, какую краску вы собираетесь использовать — купленную или приготовленную самостоятельно на основе железного сурика, смесь должна наноситься на очищенную и обезжиренную поверхность. Чтобы создать правдоподобную текстуру ржавчины, краску можно нанести с помощью пористой губки или сухой кистью (для имитации подтеков).

Имитирующая пленка

В магазинах строительных и отделочных материалов можно найти самоклеящуюся пленку с изображением ржавчины. Это также неплохой вариант, который позволит быстро и без особых проблем получить нужный эффект. Однако такую пленку рекомендуется клеить на идеально ровную поверхность, в противном случае могут появиться воздушные пузыри, либо в некоторых местах пленка просто отклеится.

Как использовать пленку:

- Поверхность, которую требуется задекорировать, необходимо обезжирить (спиртом или специальным обезжиривателем).

- Приложите пленку к основе и отметьте участки либо контуры, которые нужно вырезать.

- Отсоедините пленку от подложки и начинайте приклеивать отрезок по середине, постепенно разравнивая к краям.

Почему образуется коррозия, чем она опасна?

Ржавчина – это результат окисления металла. Химическая реакция запускается при контакте железа с водой. Для появления коррозии достаточно той влаги, которая присутствует в воздухе. Чем ее больше, тем интенсивнее этот процесс.

Способствуют ее распространению следующие факторы:

- Сколы на лакокрасочном покрытии. Большинство металлических изделий обрабатывают краской, которая защищает их от ржавчины. Если какой-то участок оказывается открытым, на нем быстро формируется коррозия.

- Царапины и микротрещины на металле. Чем они глубже, тем сильнее он будет поврежден.

- Отсутствие антикоррозийной обработки. Если не защитить изделие, то со временем оно заржавеет.

Различают 4 типа коррозии:

- желтую (появляется во влажной среде с дефицитом кислорода),

- коричневую (встречается редко, растет без воды),

- черная (распространяется без воды и кислорода, растет медленно),

- красную (самая распространенная, возникает из-за влияния на металл кислорода и воды).

Главная опасность ржавчины – это то, что она разрушает металл. Постепенно изделие приходит в негодность, прогнивает, покрывается дырами.

Если коррозия повреждает детали механизмов, они быстрее изнашиваются, хуже функционируют. А еще ржавчина портит вид любого изделия.

Ржавчина на смородине и других ягодных кустарниках

Ржавчина может проявиться на любых ягодных кустарниках, но чаще всего поражает смородину. Хотя это и не смертельно опасное заболевание, но оно довольно сильно ослабляет растение, снижает его урожайность и зимостойкость.

Первые признаки ржавчины на ягодных кустарниках – появление желтоватых пятнышек, которые постепенно сливаются между собой. С нижней стороны листа становится заметен ржавый налет. Особенно часто ягодные кустарники поражаются в тех регионах, где поблизости от участков много сосновых лесов.

Профилактика

Лучшая профилактическая мера – не разбивать участки вблизи сосновых лесов, осенью удалять все растительные остатки – листья, сломанные побеги, опавшие плоды.

Меры борьбы

В борьбе с ржавчиной на ягодных кустарниках достаточно эффективными будут такие фунгициды, как: Агролекарь, Байлетон, Бактофит, 1%-ная бордоская жидкость, Прогноз, Пропи Плюс, Титан и Титул 390. Обработку нужно проводить как до, так и после цветения растений.

Защитные покрытия, наносимые промышленным способом.

Защитное покрытие выполняется чаще всего в виде пленки (металлической, оксидной, лакокрасочной).

Для создания металлической защитной пленки используют метод гальванизации, нанесения металлов горячим способом или металлизации. Для этого металлическое изделие погружается в емкость с расплавленным защитным материалом (олово, свинец, цинк) с такой температурой, при которой защищаемый металл не плавится. Преимуществом метода металлизации является возможность покрыть защитным слоем уже готовые собранные изделия.

Защитное покрытие также наносят методом диффузии в основной металл другого — алюминия (алитирование или алюминирование), кремния (силицирование), хрома (хромирование), а также создания биметалла способом плакирования.

Еще один способ защиты от коррозии — оксидирование. Поскольку на металле присутствует естественная оксидная пленка, ее делают более прочной, обрабатывая окислителем (растворами кислот или их солей). Одним из видов нанесения такой пленки горячим способом является «воронение» стали.

Также горячим способом выполняется фосфатирование металла (погружение в горячий раствор кислых фосфатов железа или марганца).

Сантехнические изделия (ванны, раковины) покрываются защитным лакокрасочным слоем (эмалируются) в промышленных условиях при очень высоких температурах (до 800°С).

Для защиты металлов во время транспортировки или для хранения металлических конструкций на складах используют жидкие масла или ингибиторы.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Различают три вида защиты от коррозии:

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии

Коррозия окрашенной поверхности

Лакокрасочное покрытие выполняет защитную функцию покрытия автомобиля. Окрашенная поверхность защищена от коррозии благодаря:

- водоотталкивающим свойствам;

- низкой газопроницаемости;

- невысокому показателю паропроницаемости.

При стандартном использовании авто эксплуатационные качества лакокрасочного покрытия постепенно снижаются по причине естественного износа. Но иногда коррозия кузова автомобиля происходит по другим причинам:

- при нанесении отвердевающей краски были допущены дефекты;

- в пленке лакокрасочного покрытия возникли поры;

- краска нанесена тонкой пленкой (этой проблеме чаще подвержены крылья и другие элементы авто, имеющие изгибы).

Длительное воздействие влаги на покрытие транспортного средства вызывает негативные последствия — появляется разрушение краски. Многие водители не знают, почему в некоторых случаях машину лучше хранить на улице, чем скрывать в гараже. Если в гараже для хранения авто высокий показатель влажности, его рекомендуется ставить на улице. Проветривание замедлит износ лакокрасочного покрытия.

Современные методы борьбы

Многочисленные исследования и развитие технического прогресса привели к созданию целой системы методов и средств в борьбе с коррозией. Можно отметить три основных направления в защите от коррозии:

- Конструктивные решения.

- Активные методы.

- Пассивные методы.

Конструктивные решения состоят в выборе материалов, которые минимально поддаются коррозии по своим физическим свойствам:

- нержавеющие стали;

- легированные стали;

- цветные металлы.

Активные методы борьбы подсказала сама электрохимическая коррозия. Постоянное напряжение прикладывают к защищаемой металлической конструкции так, чтобы повысить его электродный потенциал и замедлить процесс электрохимического растворения. Второй вариант активной защиты — жертвенный анод, который имеет низкий электродный потенциал, вследствие чего разрушается вместо защищаемого объекта.

Пассивные методы состоят в нанесении защитных покрытий. Технический прогресс в этой области начал развиваться с нанесения простейших лакокрасочных покрытий, предотвращающих попадания кислорода, влаги и конденсата на поверхность металлов. Затем появились гальванические покрытия на основе:

- цинка — цинкование;

- хрома — хромирование;

- никеля — никелирование.

Оцинкованное железо, никелированные и хромированные столовые приборы, консервные банки с продуктами служат многие годы, не поддаваясь электрохимической коррозии, сохраняя красивый внешний вид, предохраняя порчу продуктов.

Обработка в домашних условиях

Чтобы очистить металл от ржавчины, не нужно использовать промышленное оборудование. Можно провести работы в домашних условиях. Для этого нужно подготовить инструменты, расходные материалы. Нельзя забывать про соблюдение правил техники безопасности.

Инструменты

Для обработки металла ортофосфорной кислотой нужно подготовить:

- глубокую емкость из нержавеющей стали;

- валик, широкую кисть или распылитель (если нет подходящей посуды для полного погружения металлической детали);

- реактив;

- нашатырный и медицинский спирт, воду;

- пластиковую палочку;

- моющее средство.

Дополнительно может понадобиться щетка по металлу.

Щетку по металлу (Фото: Instagram / hoz.magazin)

Приготовление раствора

Перед началом обработки металлической детали нужно приготовить рабочий раствор:

- В металлическую емкость налить 1 литр воды.

- Добавить 150 мл кислоты.

- Перемешать компоненты пластиковой палочкой.

Также нужно сделать состав для смывки остатков едкого вещества. Способ приготовления:

- Налить в стеклянную банку 500 мл воды.

- Добавить 50 мл медицинского спирта, 450 мл нашатыря.

- Перемешать компоненты.

После подготовки кислотного раствора можно приступать к обработке.

Обработка

- Подготовить рабочую поверхность. Счистить грубые загрязнения щеткой по металлу.

- Полиэтиленовой пленкой заклеить части детали, которые не нужно обрабатывать. Так их можно защитить от едкого воздействия реактива.

- Обезжирить рабочую поверхность от жировой пленки моющим составом. Убрать остатки влаги сухой тряпкой.

- Покрыть подготовленную часть заготовки очищающим составом валиком, кистью или распылителем. Оставить на 1 час.

Останется смыть остатки ржавчины, грязи, кислоты с помощью моющего раствора

Важно помнить, что химическим реактивом невозможно счистить толстый слой ржавчины. Для этого нужно использовать болгарку со шлифовальным диском или гриндер

Результаты обработки (Фото: Instagram / sk.elvis)

Техника безопасности

Правила техники безопасности:

- Проводить работы нужно в защитной экипировке. Необходимо надевать респиратор, резиновые перчатки, одежду с длинными рукавами, защитные очки.

- Помещение должно хорошо проветриваться.

- С рабочего стола следует убрать воспламеняющиеся вещества, нагревательное оборудование, источники открытого пламени.

- После работы с некоторыми порошковыми реактивами нужно почистить зубы, прополоскать полость рта.

- После использования химических веществ необходимо тщательно вымыть руки.

Механическое удаление ржавчины

С проблемой наличия ржавчины постоянно сталкиваются на заводах металлоконструкций.

Хранение металлопроката на базах происходит на открытом воздухе. Сырье подвергается воздействию влаги и воздуха, ржавый след образуется довольно быстро.

Ручные щетки для удаления ржавчины

При небольших объемах производства используют самые простые щетки с металлическим ворсом. Они различаются по жесткости щетины (проволоки), а также способу крепления в рукоятке.

Некоторые металлические щетки имеют покрытие на поверхности щетины из латуни. При обработке возникает эффект переноса медно-цинкового сплава на обрабатываемую деталь. Образующая пленка в дальнейшем защищает деталь от окисления.

Длительность процесса зависит от сложности обрабатываемой детали, наличия внутренних полостей и размеров. Сравнительно простые изделия обрабатываются в течение нескольких секунд. Для других требуются значительные затраты времени.

Для безопасного выполнения работы детали фиксируют на верстаках в специальных приспособлениях или в тисках. Обязательно надевают защитные очки или маски. На руки надевают перчатки.

Механические щетки для обработки стальных изделий

При наличии электроинструмента или устройств с пневматическим приводом используют механические щетки. Их изготавливают в радиальном и торцевом исполнении.

Для установки в патрон электродрели или шуруповерта щетки оснащают цилиндрическим хвостовиком. При использовании углошлифовальной машинки (УШМ) на инструменте создается резьба М14. Ее наворачивают на приводной вал.

При кажущейся простоте работать с механическими щетками довольно сложно. Инструмент старается вырваться из рук. Поэтому используют специальные оправки и направляющие, они помогают рабочему удерживать в руках сложное техническое устройство.

При необходимости обрабатывать заготовку со всех сторон приходится ее позиционировать в разных положениях. Специальные фиксаторы позволяют жестко закреплять деталь на рабочем столе. Инструмент подносится к поверхности детали разными способами, что помогает вывести фрагменты ржавой пленки за пределы зоны обработки. Скорость воздействия может достигать нескольких метров в секунду.

Внимание! При механическом удалении ржавчины образуется большое количество металлической пыли. Поэтому необходимо защищать органы дыхания от ее попадания

Подразумевается, что у рабочего защищено лицо и руки.

Пескоструйные установки для удаления загрязнений и ржавчины

В крупносерийном и массовом производстве для обработки большого количества изделий и полуфабрикатов применяют пескоструйные аппараты. В качестве рабочего тела используется песок. Он направляется на поверхность деталей с высокой скоростью мощным воздушным потоком.

Песчинки ударяются о поверхность. Присутствующая ржавчина отлетает небольшими фрагментами. Так как скорость ударного воздействия довольно высокая, то процесс происходит довольно быстро. В течение нескольких секунд очищаются значительные площади. Деталь после подобной обработки приобретает металлический блеск.

Отработавший песок собирается в емкость. В нем присутствуют сбитые частицы ржавчины, они тоже используются в последующих процессах очищения стальных деталей.

Обработка в грохотах для очистки заготовок от ржавчины

На многих предприятиях очистку изделий и заготовки от ржавчины производят в грохотах. Это специальные машины (чаще всего ротационного типа), в них детали контактируют с абразивом (песком). В результате с поверхности оттирается ржавчина.

Обрабатываемые детали находятся внутри сетчатых вращающихся цилиндров. При вращении происходит скатывание деталей по поверхности. Высота падения зависит от диаметра, и угловой скорости вращения.

Механические ударения между собой и с абразивом позволяет оттирать с поверхности имеющиеся покрытия. Очищается не только ржавчина. В подобных установках добиваются снятия красок, образующих довольно прочное сцепление с поверхностью.

Производительность грохотов измеряется десятками тонн заготовок в течение часа. В домашних условиях изготавливают вибрационные столы. На них детали и абразив взаимодействуют между собой. Производительность ниже, но для условий домашнего производства достаточная.

Особенности сварки аргоном

Главная сложность, которая возникает в процессе работы – кипение сварочной ванны. Это происходит по причине того, что металл недостаточно разогревается. Для того, чтобы избежать этого негативного явления, нужно верно выбрать присадочный материал, а также использовать флюс, благодаря которому заготовленная деталь лучше будет плавиться. Выполнив все эти требования, вы значительно упростите себе работу и в итоге получите хороший шов.

Достоинства

Если сваривать заготовки из черного металла при помощи аргона в соответствии со всеми рекомендациями, то в результате можно получить максимально качественное соединение. Отметим основные плюсы:

- процесс несложный и недлительный по времени,

- образовавшиеся в итоге сварки электродом швы, могут быть пригодны практически в каждой сфере,

- дуга зажигается быстро и легко,

- за счет применения длинной проволоки, любой шов может выполняться непрерывно,

- сами металлические изделия можно подогреть газом горелки.

Недостатки

Несмотря на большое количество достоинств, выделяется и ряд минусов:

- tig сварка – достаточно затратный процесс, если сравнивать с обычной дуговой, то стоимость первой будет больше в 10 раз,

- поскольку применяется газ, работа – небезопасна,

- возникает риск того, что сварочная ванна может вскипеть и в результате металл будет разбрызгиваться в разные стороны, что чревато попаданием на незащищенные участки тела и качество соединения будет значительно хуже,

- могут возникнуть трудности с поиском некоторых материалов, необходимых для таково вида сварки.

Однако все описанные недостатки станут незначительными по сравнению с тем, какого качества соединение может получиться у вас в итоге. К тому же, если подойди к процессу ответственно, то подобных недочетов и вовсе можно избежать.

Самые распространенные способы борьбы с коррозией

Известно несколько способов покрытия металлических поверхностей, чтобы они не ржавели. Эти методы позволят надолго продлить срок использования предметов и деталей из железа. Одним из самых эффективных приемов считается обработка с помощью веществ на химической основе.

В эту категорию составов входят ингибиторы. Они наносятся на металл едва заметным тонким слоем. Благодаря такому покрытию изделие не будет ржаветь. Чаще всего подобные средства применяют в целях профилактики. Также, предотвратить коррозию помогут следующие способы:

- удаление ржавых мест на деталях механическим путем;

- использование средств на химической основе;

- применение антикоррозионных составов;

- народные рецепты.

Средства для обработки металлических поверхностей от ржавчиныИсточник a.d-cd.net

Более подробно о всех методиках по предотвращению появления ржавчины на металле рассказано ниже.

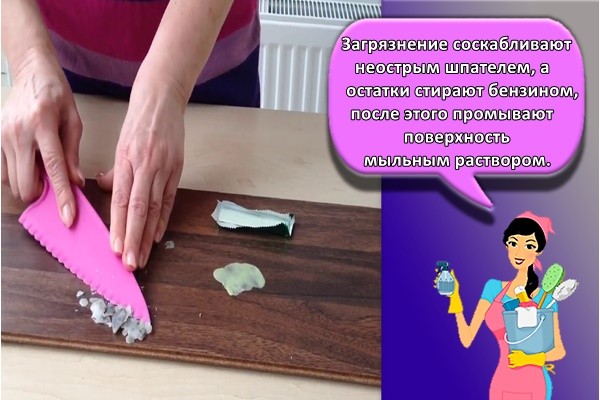

Очистка механическим путем

Используйте абразивную шкурку с крупнозернистой поверхностью или специальную щетку для работы по металлу, чтобы очистить железные детали от коррозии. Провести обработку можно мокрым или сухим методом. В последнем случае ржавчина соскабливается с помощью трения щетки или шкурки о металл.

Что касается мокрого способа, необходимо предварительно смочить поверхность деталей в керосине или уайт-спирите. На помощь придут и пескоструйный аппарат, шлифовальная машинка, болгарка или электродрель с металлической щеткой в виде насадки.

Очищение поверхности от коррозии можно применять только на не очень больших площадях металлических изделий. Наиболее оптимальным вариантом считается использование пескоструйного аппарата. Но его высокая цена может стать препятствием для домашнего мастера.

Механическая очистка используется на небольших металлических поверхностяхИсточник kraski-net.ru

Использование химических веществ

Если возник вопрос, чем покрыть металл от ржавчины, то в первую очередь специалисты рекомендуют обратиться к помощи химических средств. Известны два типа таких препаратов: преобразователи ржавчины и кислотные составы. Из последних самыми популярными считаются ортофосфорные. Они помогают очистить поверхность за считанные минуты. Использовать кислоту несложно, для этого снимите загрязнения с железной поверхности тряпкой, затем удалите влагу и нанесите средство на металл едва заметным слоем. Используйте кисть с силиконовой щетиной.

Оставьте кислотный состав на полчаса на поверхности. За это время произойдет реакция с поврежденным коррозией местом. Очистите металл влажной тряпкой, а затем сухой, до тех пор, пока не будут удалены все остатки ржавчины. Помните о технике безопасности при работе с антикоррозийными составами на основе кислоты. Используйте маску, специальные очки и перчатки для защиты дыхательных путей, глаз и кожи на руках. Очистители, в составе которых присутствует ортофосфорная кислота деликатно убирают следы коррозии с металлических деталей и при этом не дают появиться ей снова.

Используйте перчатки для защиты кожи от воздействия антикоррозионных средствИсточник foods-ideas.com

Что касается преобразователей ржавчины, то ми покрывают всю площадь металлических деталей. Такой состав создает защиту, которая не даст появиться коррозии в будущем. Самыми популярными преобразователями сегодня считаются следующие:

- «Цинкор». Состав образует тонкий слой на металлических предметах. Кроме того, этот состав восстанавливает поверхность железных предметов.

- «ВСН-1». Служит нейтрализатором коррозии на маленьких участках. После нанесения превращается в пленку серого цвета, от которой легко избавиться с помощью сухой тряпки.

- «В-52». Этот уничтожитель коррозии удаляет ее с любых металлических поверхностей, не растекается во время использования, и при этом действует очень быстро.

- Berner. Этот модификатор ржавчины используется для гаек, болтов и других небольших деталей, которые не получается демонтировать из-за коррозии.

- «СФ-1». Можно применять на деталях из алюминия, цинка или чугуна. Убирает коррозию и не дает появиться ей снова. Производитель гарантирует, что после обработки этим средством можно забыть о появлении ржавчины на 8-10 лет.

Все перечисленные препараты экономично расходуются.

Модификатор ржавчины «Фосфомет»Источник prom.st

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Химические свойства солей, получение, применение, классификация, номенклатура

Соли

—

Сложные вещества, которые в водных

растворах диссоциируют на катионы

металлов и анионы кислотных остатков.

Июпак определяет соли как химические

соединения, состоящие из катионов и

анионов

КЛАССИФИКАЦИЯ

И НОМЕНКЛАТУРА СОЛЕЙ

|

средние |

кислые |

основные |

|

Продукт |

Продукт |

Продукт |

|

Название |

Приставка |

Название |

|

Na2SO4Na2SO4сульфат натрия CuCl2CuCl2 хлорид Ca3(PO4)2Ca3(PO4)2 ортофосфат |

NaHSO4NaHSO4 гидросульфат CaHPO4CaHPO4гидроортофосфат Ca(H2PO4)2Ca(H2PO4)2дигидроортофосфат |

CuOHClCuOHCl гидроксохлорид Ca5(PO4)3(OH)Ca5(PO4)3(OH)гидроксоортофосфат |

|

двойные |

смешанные |

комплексные |

|

Продукт |

Продукт |

Комплексные |

|

Название |

Названия |

Названия |

|

KAl(SO4)2KAl(SO4)2 – NH4MgPO4NH4MgPO4 – (NH4)2Fe(SO4)2(NH4)2Fe(SO4)2 – |

CaCl(OCl)) |

K3K3 – ClCl – – |

Химические

свойства солей

При

химических реакциях солей проявляются

особенности как катионов, так и анионов,

входящих в их состав. Катионы металлов,

находящиеся в растворах, могут вступать

в реакции с другими анионами с образованием

нерастворимых соединений. С другой

стороны, анионы, входящие в состав солей,

могут соединяться с катионами с

образованием осадков или малодиссоциированных

соединений. Таким образом, соли могут

реагировать:

|

1. |

Cu Zn |

|

2. |

AgCl + HBr = AgBr↓ + HCl |

|

3. C солями |

AgNO3 + K2CrO4 + |

|

4. |

CuSO4 + Ni(NO3)2 + |

|

5. CaCO3 = CaO + CO2, 2Ag2CO3 = NH4Cl 2KNO3 = 2FeSO4 = 4FeSO4 = NH4NO3 = N2O + |

Получение:

ФИЗИЧЕСКИЕ МЕТОДЫ: ПРИМЕНЕНИЕ ПРОТЕКТОРНОЙ ЗАЩИТЫ

В ряде случаев для борьбы с коррозией применяются алюминиево-магниевые протекторы для УЭЦН (см. «Алюминиево-магниевые протекторы для УЭЦН»). Их разработчиком, в частности, выступает дочернее общество компании ТНК-BP. Принцип этой технологии заключается в том, что протектор поляризует сталь до безопасного потенциала, что приводит к окислению («растворению») самого протектора.

К преимуществам такого рода оборудования мы причисляем относительно низкую стоимость и значительный срок службы — до 5 лет при условии правильного подбора. Среди недостатков можно назвать увеличение габаритных размеров насосной установки, высокие требования к качеству подбора протектора. Так, чтобы корректно подобрать протектор, необходима достоверная и точная информация об электрохимических характеристиках защищаемого метала, свойствах среды, покрытия, форме и размерах защищаемого оборудования, температуре и скорости потока.

Заключение

У каждого инструмента и конструкции, которая выполнена из стали, имеется ограниченный срок службы. При этом не всегда изделие может демонстрировать его в том виде, который заложен изначально производителем. Этому могут помешать различные негативные факторы, в том числе и коррозия. В целях защиты от неё приходится прибегать к различным методам и средствам.

Учитывая всю важность процедуры по защите от коррозии, необходимо правильно подобрать метод, а для этого важно учитывать не только условия эксплуатации изделий, но и их изначальные свойства. Подобный подход позволит обеспечить надежную защиту от ржавчины, в результате изделие сможет гораздо дольше использоваться по своему прямому назначению