Содержание:

- Изготовление арболитовых блоков

- Какое понадобится оборудование и общая методика изготовления

- Вибропресс ВПРС Арболит

- Технология полупромышленного производства арболитовых блоков

- Рецептура

- Технология изготовления арболита

- Свойства и область применения арболитовых блоков

- Технология изготовления

- Состав производственной линии

- Стартовые вложения для начала производства арболита

- Щепа, используемая для арболита

- Изготовление арболитовых блоков своими руками

- Комплектация линии для изготовления арболитовых блоков

- Блоки из щепы – преимущества и слабые стороны

Изготовление арболитовых блоков

Если состав для них приготовлен правильно и имеет нужную консистенцию, то процесс не представляет какой-либо сложности, независимо от того, делаете ли вы их вручную или используете формовочный вибростанок. Меняются только формы для изготовления и технология формовки.

Простейшие формы можно изготовить даже из дерева, важно чтобы на выходе получались блоки с абсолютно одинаковыми размерами

Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки. Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой.

Процесс изготовления блоков в такой форме показан в видеоролике:

Мерный шаблон-шпатель позволяет более точно производить дозировку материала. С применением таких приспособлений можно изготавливать и блоки с офактуренной наружной поверхностью.

Для этого в верхней части формы оставляется некоторое пространство, которое после формовки заполняется:

- бетоном или полимербетоном;

- фактурной плиткой на цементно-полимерном клее;

- жестким утеплителем (пенопластом) с нанесением фактурного защитного слоя.

В 2-х последних случаях на приклеиваемый материал наносится клеевой состав для керамической плитки или пенополистирола соответственно, а можно использовать и самодельные клеевые цементно-песчаные смеси с добавлением дисперсного ПВА.

При ручном изготовлении блоков также можно делать из арболитовой смеси оконные и дверные перемычки.

На российском рынке представлено довольно много вибростанков для изготовления арболитовых блоков. Они имеют различную конструкцию и производительность, но принцип формирования блоков очень похож:

Умелый домашний мастер, обладающий навыками сварщика, без особого труда сможет изготовить подобный станок самостоятельно. Характерной особенностью большинства таких устройств является наличие дозирующей емкости, позволяющей получать блоки стабильной формы и одинаковой плотности при неизменной рецептуре приготовления смеси и однородных ингредиентах.

На таком оборудовании можно формовать блоки и из других материалов. Сушка отформованных арболитовых блоков происходит в течение 2-х недель при температуре ± 20°С.

Какое понадобится оборудование и общая методика изготовления

Если же планируется изготавливать арболитовые блоки для обеспечения строительства одного частного дома, необходимо будет обзавестись следующими приспособлениями:

- ёмкость для смеси;

- вибросито;

- уловитель для щепок;

- подающий стол;

- ударно-встряхивающий стол;

- вставки в форму;

- металлический поддон формы;

- разъёмная форма;

- установка виброформирования.

Формы для древобетона можно изготовить из деревянных досок или листов стали.

Для изготовления формы используют обычные деревянные ящики. Изнутри их обивают линолеумом. Арболит закладывают в форму послойно. Делать это необходимо в 2-3 захода. После закладки каждый слой тщательно утрамбовывается.

На заметку! Для удаления из массы излишков воздуха и влаги протыкайте её арматурой. Это повысит прочность конечного продукта.

Последний слой не разглаживают, оставляют неровным. Он должен не достигать края бортов на 2 см. Это пространство будет заполняться штукатурным раствором. Выдерживать блок в форме рекомендуется не меньше 24 часов.

Вибропресс ВПРС Арболит

Технические характеристики:

- Матрица на 2 блока

- Вибратор ИВ-99Е ЯЗКМ Вынужденная сила 2.5-5 кН

- Напряжение 220В

- Масса 165 кг

- Размер блока 300х200х500 мм

- Производительность: до 300 блоков за 8 часов.

- Блоки формуются на поддоны.

- Оснащен модулем выкатывания поддонов.

Модификация с матрицей 300х200х500 на 2 блока Цена: 59 000 рублей

Модификация с матрицей 300х200х500 на 1 блок Цена: 46 000 рублей

Модификация с матрицей 190х190х390 на 2 блока Цена: 46 000 рублей

Есть в наличии

Профессиональный ручной станок для производства арболита. Для частного застройщика и малого бизнеса.

Сменная оснастка

Все узлы смазываются

Толстый металл

Точная геометрия

Принцип работы вибропресса:

- В матрицу загружается смесь.

- Включаем вибратор. Происходит первоначальное уплотнение смеси.

- Выключаем вибратор и лишнюю смесь убираем в уровень верха матрицы.

- Следующим шагом опускаем пуансон и включаем вибратор.

- Как только фиксаторы застегнулись, выключаем вибратор.

- Производим расформовку блоков.

- Выкатываем готовые блоки, убираем поддон и устанавливаем новый.

Средняя стоимость доставки по России 2000 руб.

Для расчета стоимости доставки используйте следующие данные :

Масса станка: 165 кг Объем: 1 м3

Отправить заявку

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Рецептура

Практикуется масса рецептов изготовления монолитного деревобетона своими руками в домашних условиях. В каких-то рецептах готовится и обрабатывается лесоматериал, в иных – примешивают химический элемент. По одному из методов дробленку отмачивают в известке (80 килограммов известки на 1 м3 древесины), отжимают. Потом поверху обсыпают негашеной порошкообразной известью (80 килограммов), размешивают, ровняют, просушивают и добавляют в состав. Тем самым избавляются от древесной сахарозы, воздействующей на качество монолитного деревобетона.

Возиться с дробленкой, да тем более в таких объемах – занятие довольно затратное по времени, требующее пространства. В связи с этим быстрым способом изготовления деревобетона станет применение хлорида кальция либо сернокислого алюминия. И тогда дробленку можно не подвергать обработке, но станет лучше, если дать ей отлежатся на улице, под дождем и солнцем парочку месяцев. Если имеется возможность, ее надо вымочить в воде, а накануне приготовления раствора просушить. Вымачивание и вылежка – это просто обычная подготовка древесной массы, дающая возможность немного убрать сахар.

Если при добавлении хлорида кальция 5% от общей массы цементирующего вещества на затвердевшем материале покажется соляной налет белого цвета (высолы, выцветы), значит, долю содержимого химического элемента надо убавлять. Точного соотношения химической составляющей для монолитного деревобетона не существует. Ее постоянно нужно устанавливать самостоятельно в соответствии с качеством применяемого цемента и дробленки.

Кто-то не желает связываться с подборкой соотношения хлорида кальция. И, дабы не появлялись высолы, примешивают в смесь силикат натрия. К примеру, 2% кальция хлорида и 3% силиката натрия от веса цемента. Но силикат натрия довольно дорого стоит, в связи с этим для большинства дешевле провести парочку пробных замесов и выяснить соотношение хлорид кальция. Для придания арболиту различных дополнительных свойств практикуется применение гашеной и негашеной извести, жидкого стекла, сернокислого алюминия, кальция.

О плюсах и минусах арболита смотрите в следующем видео.

Технология изготовления арболита

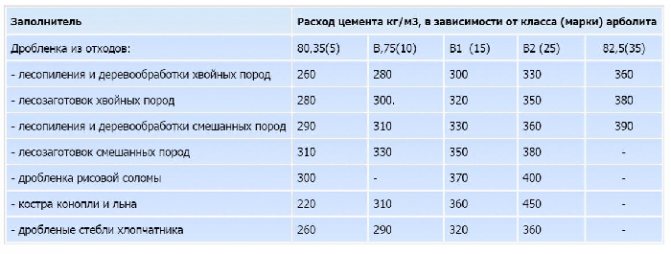

Строители различают нескольких марок арболита: М5, М10, М15, М25, М35. Каждая марка характеризуется своими показателями прочности, которые зависят от качества и количества используемого для производства цемента. Конечно, для большего ассортимента лучше выпускать каждую из обозначенных марок. Но самые распространенные – последние три.Мини завод по производству арболита использует в качестве сырья следующие компоненты (в расчете на 1 м3 готового материала):

- Портландцемент (марка 400 или 500) – 237 л.

- Органический наполнитель (цепа, опилки) – 1166 л.

- Добавки для предотвращения процесса гниения внутри материала (жидкое стекло, известь, сернокислый алюминий) – 112 л.

- Вода – определяется индивидуально в каждом конкретном случае (добавляется до тех пор, пока смесь не начнет блестеть).

Изменяя соотношение перечисленных компонентов, можно регулировать качество готового материала

Именно поэтому очень важно нанять в штат квалифицированного технолога, который бы контролировал процесс. В случае с домашним бизнесом, составлять рецептуру придется самостоятельно

Поэтому продукция, выпущенная в условиях цеха, превосходит по качеству домашнюю.

Технология производства арболита относительно несложна.Можно выделить несколько основных этапов:

- Измельчение заполнителя. Древесное сырье измельчается и выдерживается на открытом воздухе (около месяца).

- Разведение в воде химических добавок до полного их растворения.

- Смешивание органического сырья и химических добавок с дальнейшим их перемешиванием.

- Добавление к смеси цемента.

- Подача к смеси воды.

- Тщательное перемешивание всех введенных компонентов.

- Заливка полученной смеси в специальную форму.

- Тщательное уплотнение смеси в формах. Раствор трамбуется таким образом, чтобы до края формы оставалось примерно 2 лишних сантиметра.

- Извлечение полуфабриката из формы (через 3 дня).

- Вылеживание арболита в течение 2 недель.

Поскольку материал состоит практически на 80 % из древесных отходов, то цех лучше открывать в тех районах, где развито производство щепы и опилок для арболита, т.е. много деревоперерабатывающих предприятий. Тогда у вас не возникнет никаких проблем с сырьем.

Свойства и область применения арболитовых блоков

Арболитовые блоки — стеновой материал группы лёгких бетонов, применяемый в малоэтажном (до 3-х этажей) строительстве. Их стандартный размер 200х300х500 мм. Большинство производителей предлагаю более широкую линейку типоразмеров. Из арболитовых блоков строят жилые дома, малоэтажные коммерческие здания, технические строения, хозяйственные постройки.

Из арболитовых блоков строят жилые дома, коммерческие и технические здания, хозяйственные постройки

У арболита, как строительного материала, огромное количество преимуществ:

- Низкая теплопроводность;

- Минимальная звукопроницаемость;

- Высокая паропроницаемость;

- Биологическая стойкость;

- Пожаробезопасность;

- Малый вес;

- Удобный формат;

- Экологичность;

- Экономность и лёгкость монтажа;

- Долговечность;

- Низкая стоимость.

Малый вес и удобный формат арболитовых блоков позволяют экономить время и трудозатраты строителей

При грамотном изготовлении и применении арболитовых блоков вы добьётесь экономии сразу по нескольким статьям расходов: облегчённый фундамент, отсутствие дополнительной теплоизоляции, сокращение затрат на отопление, минимум отходов при строительстве.

К недостаткам стройматериала стоит отнести:

- Необходимость в оштукатуривании стен, защите от воды.

- Необходимость в использовании специальных кладочных составов – «тёплых» перлитовых растворов.

- Возможность использования только «дышащих» отделочных материалов.

- Расход времени на изготовление достаточного количества изделий.

- Риск повреждения некачественных блоков грызунами.

Стены из арболитовых блоков следует оштукатуривать, чтобы защитить от воды

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся следующие составляющие:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Требования к размеру древесной щепы по ГОСТу — длина до 25 мм, ширина 5–10 мм, толщина 3–5 мм

Вы можете взять щепу другого размера, стружку, опилки. Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Обычно сырьём служит чистая древесина сосны и ели, иногда лиственные породы. Щепа составляет 80–90% от общего объёма, поэтому материал часто называют древобетоном.

Арболитовый блок на 80–90% состоит из древесины, поэтому его легко распилить бензопилой

Древесина хорошо высушена — влажность не более 23%. Допускается включение коры и обзола до 10%. Нежелательно включение листьев, хвои, соломы.

Химическая добавка необходима для минерализации щепы — нейтрализации сахаров и смол, содержащихся в древесных волокнах. Эти природные вещества препятствуют адгезии цементного раствора с древесиной и ухудшают его связывание. Для минерализации используются:

- сернокислый натрий (жидкое стекло).

- сернокислый алюминий.

- хлористый алюминий.

- хлористый кальций.

Химические добавки можно применять по отдельности либо парно в сочетании 1:1.

Цемент следует брать только марки М500, в крайнем случае – М400. Он обладает максимальными связующими свойствами, гидрофобностью, прочностью.

Технология изготовления

Сама по себе производственная схема достаточно проста, что позволяет получать блоки из деревобетона даже в условиях домашнего хозяйства. В промышленных условиях речь идет не только о принципиальном изготовлении материала, но и о масштабах.

- Отходы древесины – рейки, горбыль, кругляки, обрезки, складируют на приемочной площадке и оставляют под навесом на срок не менее месяца.

- Затем материал передается на дробильную машину – станок, шредер, дробилку. Если получение щепы двухстадийное, то щепа из рубильной машины передается на молотковую дробилку.

- Дробленку через бункер перемещают в бак с водой, где древесина вымачивается, чтобы удалить сахара. Туда же добавляется хлорид кальция. Вымачивание в гидромодуле занимает 6 часов при температуре +20 С.

- Древесную щепу дозируют объемно-весовым методом с учетом плотности материала. Воду и химические добавки добавляют с помощью дозаторов турбинного типа. В смеситель подается щепа, а затем цемент и вода, с растворенными в ней добавками. Хлорид кальция поступает в процессе перемешивания постоянно, чтобы максимально равномерно распределиться. Смесь готовится около 10 минут.

- Через бункер-укладчик смесь заполняет формы, где утрамбовывается и уплотняется. Используются для этого ручные методы и вибростанки.

- В зависимости от вида цемента, назначения и производственных условий распалубка может происходить в разные сроки. Так, арболит на основе портландцемента выдерживают в формах не менее 5 суток, чтобы он набрал 50% прочности.

- При использовании вибростанка, если арболит удерживается в формах 20–24 часа – до набора распалубной плотности, давление, создаваемое прессом невелико –0,35 МПа, а при необходимости немедленно удалить формы – 2–3 МПа.

Поддон с изделиями из арболита перемещается в склад – на стеллаж. Складывать блоки желательно не раньше, чем через 3–4 дня, складывать высоту друг на друга можно не раньше, чем на 6–7 сутки. Транспортировать изделия можно через 15–20 дней.

Про производство арболита как бизнес и его себестоимость расскажем ниже.

Технология производства арболита представлена в этом видео:

Состав производственной линии

В состав технологической линии для изготовления арболитовых изделий входит следующее оборудование:

- щепорез, необходимый для измельчения щепы (рубительная машина); этот станок необходим в случае если вы не хотите закупать щепу у сторонней организации, а планируете наладить ее производство своими силами;

- сушилка для щепы (тепловая пушка может с успехом использоваться для этих целей);

- бетономешалка для арболита принудительного типа (растворомешалка), используемая для приготовления раствора;

- дозатор смеси;

- вибростол или вибропресс;

- формы;

- конические емкости для цемента и песка, выполненные из листового металла;

- конвейер для подачи сырья;

- конвейер для подачи арболитовой смеси к участку трамбовки;

- приемный бункер, из которого щепа транспортируется в рубительную машину;

- металлические поддоны для арболитовых блоков.

Машина для производства щепы (щепорез)

Пни, корни, ветви деревьев, обломки стволов, а также отходы лесообрабатывающих производств – все это можно переработать в щепу, используя рубильные (широко используется и другой термин – рубительные) машины. Еще их называют древесными дробилками, шредерами или просто щепорезами.

В качестве щепорезов чаще всего применяются барабанные рубительные машины. Перерабатываемое сырье подается на автоматическом транспортере. Далее материал захватывается зубцами в приемном окне станка и постепенно подается в камеру переработки. Щепорез состоит из двух барабанов: внутреннего с отверстиями, через которые высыпается готовая щепа, и внешнего, который является защитой от разлета древесного сырья. Внутри подобного щепореза на оси закреплено несколько стальных ножей. В процессе вращения шаг за шагом от древесины отрезаются мелкие куски, а далее они выбрасываются на транспортер выгрузки. Барабан закреплен на раме и вращается с помощью электродвигателя. Размер получаемой щепы – 5-30 миллиметров в зависимости от выноса ножа и настройки. После изготовления щепы необходима ее сушка либо в хорошо проветриваемом помещении, либо в сушильной камере. Щепорез является незаменимым станком для производства арболита.

На заметку! Щепа, прошедшая две ступени обработки (сначала в рубильной машине, а затем в молотковой мельнице) обладает лучшими характеристиками.

Сушилка для щепы

Одним из главных условий получения высококачественных блоков является использование в смеси сухой щепы

Поэтому сушка является очень важной операцией. Сам агрегат для сушки – это приспособление, состоящее из двух барабанов: внешнего с отверстиями для подачи теплого воздуха от тепловой пушки и внутреннего вращающегося барабана для перемешивания щепы

Растворомешалка

Следующим этапом технологического цикла является приготовление смеси в бетономешалке, которая представляет собой емкость, объем которой можно рассчитать, исходя из планируемой производительности. Например, для изготовления арболитовых блоков в размере 800-1000 штук вам понадобится емкость объемом около 5 мᶟ. Внутри емкости расположены лопатки, осуществляющие размешивание раствора. Они приводятся в движение с помощью двигателя, закрепленного над мешалкой для производства арболита.

Формы

Формы изготавливаются из металла, с боковыми ручками и съемными верхней и нижней крышками. Размер формы должен соответствовать размеру блока. Матрицы рекомендуется оборудовать защелками, которые будут фиксировать крышку в положении, которое соответствует высоте блока в тот момент, когда смесь утрамбовывается.

Вибростол

Вибростол – это стальная поверхность, соединенная со станиной при помощи пружин. Стол вибрирует за счет вращения эксцентрика (груза со смещенным центром тяжести), который насажен на ось двигателя, смонтированного на нижней поверхности стола (чертежи и инструкции для изготовления вы найдете в Интернете).

Вибропресс

Применение вибропресса для изготовления арболита позволяет получать изделия повышенной плотности. В стальную форму заливается смесь, накрывается крышкой и помещается в вибропресс, в котором под действием домкратов и вибрации материал усаживается.

Сушка готовых блоков

Если вы хотите ускорить процесс высыхания блоков, то необходимо в помещении недалеко от сушилки для щепы организовать зону для готовых изделий. А летом для сушки можно использовать площадку на открытом воздухе недалеко от производственного помещения под навесом от дождя. Допускается укладка блоков друг на друга по истечении 4-5 дней после их производства, а складирование изделий в ряды (по высоте) рекомендуется через 8-10 дней.

Стартовые вложения для начала производства арболита

Для организации производства на линии производительностью 6-7 м³ за смену потребуются вложения до 500 тыс. руб. Технологическое оборудование (щепорез, бетономешалка) для линии обойдется в 45-80 тыс. руб.

Более производительное оборудование стоит от 230 тыс. руб. Это универсальные автоматизированные комплексы с бетоносмесителем, вибропрессом, бункером-дозатором, ленточным транспортером и бункером-приемником. Средний суточный объем производства – 50 м³. Для обеспечения работы линии нужен персонал, дополнительные сырьевые запасы, достаточные производственные площади. Наиболее известная линия по производству арболитовых блоков – СГС-Л4. Для запуска и работы линии потребуются вложения до 1 млн. руб.

Щепа, используемая для арболита

Этот древесный материал при производстве деревобетона лока может использоваться нескольких видов. Но не любая стружка может быть годной для этого процесса, а только та, что соответствует по геометрии и размерам ГОСТу.

Щепа, получаемая из дерева, должна быть игольчатой формы и вписываться в следующие размеры:

- по длине 15-25 мм;

- по толщине 2-3 мм;

- по ширине 10-12 мм.

Чтобы ее приготовить своими руками, нужно использовать специальные рубильные станки, которые за короткое время способны переработать в щепки различные сучки и макушки деревьев, отходы деревообрабатывающей отрасли и горбыль. Для изготовления щепы чаще всего применяются хвойные деревья: сосна, ель, пихта, так же хорошо себя зарекомендовали береза и осина, а вот бук и лиственницу не стоит применять.

Иногда в качестве щепы идет измельченная кора деревьев и их хвоя, но их перемешивают совместно с основным наполнителем.

Перед использованием выбранный древесный материал должен пройти антисептическую обработку, также его освобождают от водорастворимых веществ, которые могут снизить некоторые его эксплуатационные характеристики.

Если неоткуда взять необходимое дерево, то можно использовать костры конопли или льна, рисовую солому, либо стебли хлопчатника. Перед применением костры льна нужно вымочить в течение двух дней в молоке или выдержать продолжительное время на воздухе, примерно 4 месяца.

Щепа после производства или покупки должна быть просеяна, очищена от грязи и коры. Затем ее нужно высушить, а для придания пластичности обработать силикатным клеем или хлористым кальцием. Чтобы сократить длительности сушки нужно применить жидкое стекло, но готовые блоки в этом случае получаются более хрупкими.

Изготовление арболитовых блоков своими руками

Изготовление в домашних условиях деревобетона привлекает возможностью покупки нужных материалов по невысокой цене. Но для этого необходимо будет организовать своего рода мини-завод с разным оборудованием для производства арболитовых блоков. В принципе, можно не покупать нужные приспособления, а взять в аренду: хоть найти их нелегко, но благодаря интернету возможно.

Мы уже знаем, что арболитовые блоки — это такой стройматериал, для изготовления которого необходимо использовать определённые компоненты. Их список указан выше, а вот пропорции рассмотрим далее.

Пропорции ингредиентов в одном кубометре деревобетона:

| Марка арболита | Вода, л | Химдобавки, кг | Органический наполнитель, кг | Цемент, кг |

| М25. Конструкционный арболит | 350-400 | 12 | 240-300 | 300-330 |

| М15. Теплоизоляционный арболит | 350-400 | 12 | 240-300 | 250-280 |

На практике, когда под руками нет соответствующих измерительных приборов – весов и мерных емкостей — профессионалы рекомендуют использовать следующую формулу: 1 кубометр деревобетона = 4 части воды + 3 части щепы +3 части цемента. Количество химдобавок остаётся прежним — 12кг. Для определения нужного веса придётся ориентироваться на цифры, присутствующие на их упаковке.

Стоит учесть, что изготовление арболита в холодное время года возможно только при стабильной круглосуточной температуре внутри помещения не ниже +12-15 °С

Какое понадобится оборудование и общая методика изготовления

Если же планируется изготавливать арболитовые блоки для обеспечения строительства одного частного дома, необходимо будет обзавестись следующими приспособлениями:

- ёмкость для смеси;

- вибросито;

- уловитель для щепок;

- подающий стол;

- ударно-встряхивающий стол;

- вставки в форму;

- металлический поддон формы;

- разъёмная форма;

- установка виброформирования.

Формы для древобетона можно изготовить из деревянных досок или листов стали

Для изготовления формы используют обычные деревянные ящики. Изнутри их обивают линолеумом. Арболит закладывают в форму послойно. Делать это необходимо в 2-3 захода. После закладки каждый слой тщательно утрамбовывается.

Последний слой не разглаживают, оставляют неровным. Он должен не достигать края бортов на 2 см. Это пространство будет заполняться штукатурным раствором. Выдерживать блок в форме рекомендуется не меньше 24 часов.

Комплектация линии для изготовления арболитовых блоков

Конструкция щепореза

Конструкция щепореза

Важным этапом является предварительная подготовка сырья для производства арболитовых блоков своими руками. Щепу соответствующей формы можно заготавливать вручную либо соорудить простейший щепорез. Для этого необходимо сделать вал, на поверхности которого делают режущие кромки. Щепоуловитель представляет собой кожух, устанавливаемый на режущий элемент.

После заготовки сырья оно проходит стадию предварительной просушки. Дополнительно в состав можно добавлять опилки в соотношении к стружкам 1:1. Уровень влажности не должен быть выше 5%. Затем выполняется процесс формирования готовых изделий. Для их изготовления в домашних условиях потребуется следующий минимальный комплект оборудования:

- щепорез;

- бетономешалка. С ее помощью происходит замешивание раствора;

- формы. Ее размеры должны соответствовать вышеописанным габаритам;

- вибростол. Он необходим для равномерного распределения материала в объеме формы;

- прессовальная машина. Под давлением происходит формирование строительного материала;

- приспособление для переноски заготовок. После прессования арболит будет еще достаточно хрупок. Поэтому для транспортировки к месту просушки необходимы специальные переносные устройства.

Наибольшую сложность представляет производство самодельного вибростола и прессовальной машины. Именно они являются основным оборудованием для производства арболитовых блоков своими руками.

Блоки из щепы – преимущества и слабые стороны

Рабочие характеристики арболита определяются следующими моментами:

- правильно подобранными компонентами;

- соотношением ингредиентов в смеси;

- соблюдением технологических требований.

Самостоятельно изготовленные блоки из щепы, обладают рядом преимуществ:

- низким уровнем теплопроводности. Теплопроводящие свойства арболита сопоставимы с древесиной. В строении из арболита при стандартной ширине стен, поддерживается комфортная температура при минимальных теплопотерях;

- достаточной прочностью. Материал выдерживает сжимающие нагрузки до 5 МПа, а также изгибающие усилия до 1 МПа. Арболит сохраняет целостность при неравномерной усадке строения, он способен восстанавливать форму;

- стойкостью к замораживанию. Эксплуатационные характеристики сохраняются в течение 30–50 циклов глубокого замораживания. Морозостойкость материала довольно высокая;

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками

- повышенными звукоизоляционными свойствами. Древесная щепа, являющаяся наполнителем, эффективно поглощает внешние шумы. Это позволяет надежно шумоизолировать помещение, обеспечив комфортные условия для жильцов;

- небольшим весом. Используя легкие арболитовые изделия с увеличенными габаритами, можно за ограниченное время возвести стены здания. Кроме того, благодаря небольшому весу стен значительно снижается нагрузка на фундамент;

- экологической чистотой. Применение для изготовления арболита экологически чистых компонентов исключает выделение в процессе эксплуатации вредных веществ. Материал абсолютно безвреден для окружающих;

- удобством использования. Материал легко обрабатывается с помощью бытового инструмента. Не возникает проблем при сверлении, резке, а также исключается необходимость применения армирующих сеток при оштукатуривании стен;

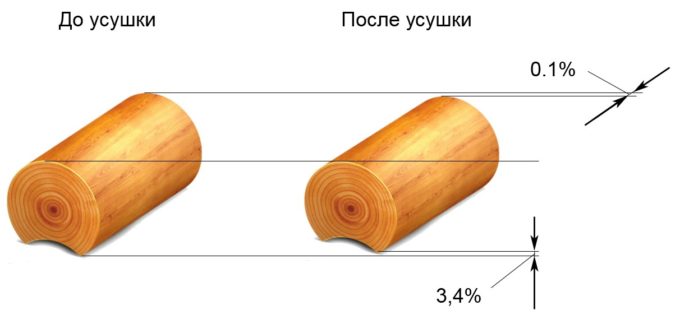

- незначительной усадкой. Величина показателя не превышает 0,6%, что подтверждает сохранение геометрических размеров стен под действием нагрузки. Блочный стройматериал сохраняет габариты после высыхания;

- низкой стоимостью. Применение недорогих отходов деревообработки, которые скапливается на специализированных предприятиях, позволяет при небольших затратах изготовить необходимое для постройки дома количество блоков.

Наряду с достоинствами, арболит не лишен недостатков. Слабые стороны:

повышенная гигроскопичность. Влагопоглощение арболита достигает 85%. Следует позаботиться о надежной гидроизоляции фундамента строения, а также тщательной штукатурке стен с внутренней и внешней стороны здания;

Характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки

- структурные изменения арболитового массива при нагреве. Несмотря на то что арболит не возгорается под воздействием открытого огня, при повышенной температуре материал теряет прочность из-за тления древесной щепы;

- увеличенные допуски на габариты. Отклонения от стандартных размеров вызваны изготовлением форм для арболитовых блоков своими руками. В результате возрастает потребность в штукатурке.

К недостаткам можно отнести повышенный интерес к стройматериалу со стороны грызунов, а также возможность развития микроорганизмов при уменьшенной концентрации извести.