Содержание:

- Принцип работы конструкции

- Аппарат для точечной сварки своими руками

- Аккумуляторы 18650 и их сварка

- Особенности технологии

- Споттеры для точечной сварки

- Инверторный аппарат для точечной сварки

- Как сделать своими руками?

- Принцип работы

- Технология производства сварной сетки + Видео как делают

- Причины дефектов

- Принцип работы аппарата

- Суть технологии

Принцип работы конструкции

Для того, чтобы начать собирать сварку подобного типа своими руками, необходимо ознакомиться с принципом его работы. Весь процесс условно можно разделить на несколько ключевых моментов:

- Механическое соединение поверхностей ли деталей, которые следует скрепить.

- Механическая фиксация деталей при помощи щипцов или губ, в центре которых расположена площадка подачи электрического тока.

- Подача электрического разряда с последующим скреплением смежных поверхностей.

Принцип работы достаточно прост, и является единым для всех моделей точечных сварочных аппаратов. На практике могут быть модифицированы только наружные контуры конструкции (ручка для мастера, формы зажимов, корпуса).

Аппарат для точечной сварки своими руками

Сварочный аппарат действует на принципах закона Ленца — Джуоля: электрический ток, проходя по проводнику, выделяет тепло, которое напрямую равно квадрату тока, времени и сопротивлению проводника. Это означает что при силе тока в 1000 А, на тонких проводах и плохо сделанных соединениях, потери будут в 10000 раз больше, чем при 10 А.

Трансформатор

Основной элемент любого оборудования для точечной сварки — силовой, с повышенным эффектом трансформации (для получения нормального сварочного тока). Его можно взять в мощной микроволновке (от 1 кВт и выше), он питает магнетрон. Удобен своей доступностью и хорошими характеристиками. Показателей трансформатора хватит для точечной сварки стальных листов в 1 мм. Для получения большей мощности используют 2 и более детали.

Показатели таких трансформаторов составляют до 2000 В (в микроволновке оно удваивается перед подачей на магнетрон), не стоит их подключать в сеть и измерять выходные характеристики. Из этой детали нам понадобится первичная обмотка (в которой толще провод и меньше витков) и магнитопровод.

Провода срезаются стамеской или ножовкой (если он сварен, а не склеен), или выковыривается и высверливается (при очень плотной набивки обмотки, когда выбивание всё разрушит). При удалении проводов вторичной обмотки старайтесь действовать аккуратно, чтобы не повредить первичную обмотку. В трансформаторе также бывают шунты, которые ограничивают ток, их тоже нужно срезать.

После аккуратного извлечения нужных элементов, вторичная обмотка трансформатора обновляется. Для достижения показателей тока в 1000 А нужно использовать медный кабель с толщиной сечения в 100 мм² и более. Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

сделайте больше витков, так вы повысите показатели мощности

Например, если у вас есть 2 трансформатора мощностью 0,5 кВт, с входным напряжением 220 В, при номинальном токе 250 А и выходным напряжением 2В. Соединив выводы вторичных и первичных обмоток, получим прибор, в котором номинальное напряжении в 2 В, выходной ток — 500 А (ток сварки также удвоится).

При создании устройства, во вторичных цепях устройства должны использоваться электроды. То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

Когда используете два мощных трансформатора и вам нужно увеличить напряжение, но размер окна магнетрона не позволяет добавить необходимое количество витков провода, для этого вторичные обмотки соединяются последовательно. Необходимо согласовывать направление витков, иначе можно получит противофазу, что приведёт к выходному напряжению равному нулю (чтобы правильно понять этот момент проведите эксперимент с тонкими поводами).

На первичные обмотки трансформаторов

Первый случай свидетельствует о том, что цепи первичной и вторичной обмотки соединены вместе разноимёнными выводами (напряжение на первичной обмотке равно половине входного, которое преобразуется во вторичной обмотке, где оно суммируется и даёт двойное значение). Нулевое значение вольтметра показывает, значение напряжения на вторичных обмотках противоположны, это значит что одна из пар обмоток соединена одноимённым выводом.

Чтобы увеличить показатели у своего аппарата точечной сварки, нужно соединить несколько трансформаторов, но они не должны превышать показатели сети, иначе при его использовании общее напряжение будет падать. Ограничитесь 1000–2000 А, для бытовых условий такой силы тока достаточно.

Электроды

Медные стержни используют в качестве электродов. Чем больше толщина тем лучше, но его диаметр не должен быть меньше показателей провода. Если у вас аппарат небольшой мощности, то подойдут жала от паяльника.

Чем меньше длина провода

При использовании обжима, площадь крепления получается гораздо меньше, что увеличивает потери.

Управление

На промышленных аппаратах она доходит до 100 кг

Выключатель подключается к цепи первичной обмотки, иначе он будет добавлять сопротивления, а его контакты при работе расплавятся.

Если вы используете рычажный механизм прижима, то кнопку выключения монтируйте на нём. Очень удобно одной рукой давить на рычаг и управлять работой. Вторая рука контролирует сварку деталей.

Аккумуляторы 18650 и их сварка

Аккумулятор типа 18650 можно справедливо назвать универсальным, применяемым в большинстве бытовых приборов. Он принадлежит к литий-ионному виду. В связи с их популярностью большое значение имеет такой вид работ, как точечная сварка для аккумуляторов 18650 своими руками. Технические параметры заложены в самом названии такого вида аккумуляторов: первые две цифры «18» означают диаметр батарейки, а следующие «65» — ее длину. Габариты указаны в миллиметрах. Последняя цифра свидетельствует о цилиндрической форме аккумулятора.

В зависимости от химических показателей различается несколько видов аккумуляторов 186560, но их всех можно отнести к литий-ионным. Наибольшую емкость имеют литий-кобальтовые аккумуляторы. Литий-кобальтовые аккумуляторы нельзя применять в тех приборах, которые во время эксплуатации начнут оказывать на них сильную нагрузку. Иначе они за короткое время выйдут из строя, и для ремонта понадобится точечная сварка для аккумуляторов 18650.

Лучшими аккумуляторами такого типа считаются литий-марганцевые. Они отличаются стабильностью при эксплуатации и долгим сроком службы, поэтому весьма востребованы среди пользователей. К наиболее безопасным видам относятся литий-железо-фосфатные.

Их относительная безопасность объясняется тем, что входящий в состав железо-фосфатный катод нетоксичен и устойчив к воздействию высоких температур. Однако, при сильных повреждениях корпуса они могут взорваться или воспламениться и тогда понадобится сварка аккумуляторов 18650, которая исправит эту ситуацию.

Аппарат для сварки аккумуляторов 18650 не является слишком сложным и вполне может быть изготовлен самостоятельно в домашних условиях. Для того, чтобы аккумуляторы реже выходили из строя, необходима их правильная зарядка, которую надо осуществлять согласно имеющейся технологии. Для этого следует воспользоваться специальным зарядным устройством. Оно может быть независимым или работать только при подключении в электросеть.

Для зарядки аккумулятора понадобится порядка трех часов. На скорость зарядки влияет сила тока. Ее оптимальное значение 0,5-1 Ампер. После окончания зарядки произойдет самостоятельное отключение батарейки от зарядного устройства, что гарантирует отсутствие перегрева аккумулятора и его порчи.

Сварка аккумуляторов 18650 своими руками предполагает прохождение таких этапов:

- Батарею установить на ровную поверхность.

- На поверхности аккумуляторов положить небольшую пластинку, предназначенную для того, чтобы соединить несколько емкостей в одно целое.

- После подачи тока на электроды пластина будет приварена к батарее.

Точечная сварка своими руками 18650 должна осуществляться медными электродами, соединенными параллельно. Такая самодельная точечная сварка для аккумуляторов 18650 является отличной заменой обычной пайке, при которой происходит перегревание элементов. Мгновенный импульсный разряд соединит детали крепко, но без их перегрева. Указанным способом представляется возможным наладить работу, как строительных инструментов типа шуруповерта, так и компьютерной техники.

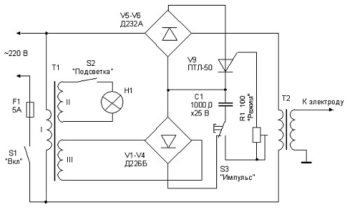

Схема точечной сварки для аккумуляторов:

Аппарат для сварки аккумуляторов 18650 несложно собрать самостоятельно. После его сборки перед тем, как начать работать, следует провести испытание на работоспособность. Делается это в следующей последовательности:

- На горизонтальной поверхности установить несколько штук отработанных аккумуляторов. В дальнейшем потребуется соединить их в один блок. Для фиксации можно обмотать их скотчем.

- Поместить соединительную пластину на верхние поверхности аккумуляторов. Пластина должна располагаться равномерно и симметрично.

- Прижать к сооружению электроды.

- Включить ток и убедиться в том, сварка происходит должным образом.

- Сделать несколько соединительных точек.

- Отключить ток.

- Убедиться в надежности полученного соединения, попробовав разорвать его.

Если проверка прошла успешно, то можно приступать к работе.

Особенности технологии

Точечная сварка – это процесс сваривания с применением высокочастотного тока, один из видов контактной сварки. Шов при такой работе состоит из нескольких сварочных точек. Точка получается, когда части свариваемого объекта зажимают между электродами.

Электроды закрепляют над и под металлом, в момент сжатия подают ток. От него плавится металл, электроды сдавливают его, в итоге получается точка. Такая работа возможна только с использованием особого оборудования. Иногда, в качестве вспомогательного элемента может применяться резиновая крошка.

Существуют небольшие аппараты для точечной сварки и большие агрегаты, используемые в промышленных масштабах. Сфера применения широкая, от машиностроения до бытовых нужд.

Споттеры для точечной сварки

Споттер – это вид ручного аппарата точечной сварки, актуальная в ремонте транспортной техники, на стройке. Большую эффективность демонстрирует, взаимодействуя с габаритными изделиями, когда невозможен доступ к внутренней стороне. Продается стандартным комплектом – само устройство, кабель заземления, провод подачи тока, сварочный пистолет. Мы проанализировали мнения мастеров, отзывы покупателей, протестировали самые покупаемые модели, выделив 3 явных лидера.

Fubag TS 2600

Споттер для односторонних прихваток на металлических изделиях толщиной до 1.5 мм. При компактных габаритах 200х320х180 мм устройство потребляет напряжение 5.4 кВт, выдавая силу тока 2800 А. Комплект дополнен пистолетом, угольным электродом и тремя «звездочками», штангой с обратным молотком. Предусмотрено несколько режимов эксплуатации (всего 5) – разогрев угольным электродом, приварка гофрированной проволоки и колец, прихватка «звездами». Благодаря обратному молотку, грузику весом 1.1 кг можно быстро вытягивать вмятины. Вес конструкции 14 кг. Производитель прилагает все нужные инструменты. Дополнительные функции – термозащита, контроль поджига.

Достоинства:

- Надежное соединение;

- Световая индикация;

- Полный комплект инструментов;

- 5 режимов;

- Простота настройки;

- Компактность.

Недостатки:

- Тяжело переставлять из-за большого веса;

- Отсутствует опция регулировки силы тока в амперах.

FoxWeld SW-2500

Полуавтоматический трансформатор обеспечивает конденсаторную сварку со временем разряда от 1 до 3 мс. Весь рабочий процесс полностью автоматизированный, поэтому использовать FoxWeld SW-2500 может даже новичок. Глубина проникновения минимально возможная – приблизительно 0.1 мм, это позволяет выполнять действия на тонкостенных металлах 0.6 мм. При этом детали и изделия не подвергаются перфорации, деформации, не меняют цвет. Комплект состоит из пистолета, источника питания, зажима-массы, цанг и ключей для их смены. Корпус размерами 355x355x155 мм весит 14.5 кг. Мощность 2.5 кВт, диаметр шпильки не должен быть больше 10 мм. Для простоты управления на передней стенке установлен цифровой дисплей. Скорость формирования точек сцепки – 10-20 штук за минуту.

Достоинства:

- Высокая производительность;

- Цифровой дисплей;

- Широкая область применения;

- Хороший комплект;

- Аккуратный результат;

- Простота эксплуатации.

Недостатки:

- Кабеля не выносят низкие температуры;

- Цена.

По характеристикам, заявленным возможностям аппарат относят к профессиональной категории. Может работать со сталью, нержавейкой, алюминием, латунью. Используется при строительстве зданий, приборостроении, в электронной промышленности и др.

ТСС SW-1600

Аппарат ультразвуковой точечной сварки для сцепления шпилек конденсаторным методом. Это мгновенный разряд энергии со скоростью 1-3 мс или 10-20 штук за минуту. Минимальная толщина листа металла должна быть 0.6 мм, при этом никаких следов не остается. Потребляемая мощность 1.6 кВт. Для управления предусмотрен цифровой дисплей. Комплектация состоит из сетевого кабеля, источника питания, пистолета на проводах, зажима-массы, цанг и ключей для их замены. Также производитель прилагает гарантию. Степень защиты от влаги, пыли здесь выше, чем у предыдущих номинантов – IP21. При габаритах 355×355×155 мм конструкция весит 18 кг.

Достоинства:

- Высокая точность ультразвука;

- Цифровой дисплей;

- Быстродействие;

- Скорость;

- Хороший комплект;

- Профессиональная серия.

Недостатки:

- Цена;

- Не всегда есть в наличии у магазинов.

Использовать это устройство можно, если предстоит работа с латунью, сталью, алюминием. Его главное отличие – экономия потребляемой энергии, времени владельца. Это новинка от российского производителя, созданная современными технологиями. Выдержит как бытовые, так и промышленные нагрузки.

Лучшие трубогибы

Инверторный аппарат для точечной сварки

Этот аппарат собран на базе импульсных схем и позволяет производить точечную сварку даже при питании от низковольтных источников типа аккумуляторов.

Схема и необходимые элементы

Схема данного прибора представляет собой инвертор, который преобразует постоянное напряжение в высокочастотные колебания с частотой 30-50 кГц.

Колебательный контур генератора определяется индуктивностью первичной обмотки трансформатора и конденсатором, емкость которого не должна превышать 2 мкФ. В принципе, емкость можно увеличить, но тогда генератор будет работать на более низких (звуковых) частотах, в результате чего трансформатор будет излучать свист.

Алгоритм создания аппарата:

- Из силового трансформатора блока питания компьютера АТХ 450 делается импульсный трансформатор.

- Из трансформатора удаляются все обмотки и наматывается первичная обмотка жгутом из 3 проводов диаметром 1 мм.

- Поверх первичной обмотки наматывается 1 виток вторичной обмотки, представляющий собой медную ленту шириной 22 мм и толщиной 1 мм.

- Вторичная обмотка фиксируется в трансформаторе эпоксидным клеем, а на концы ее напаиваются латунные клеммы. В клеммы вставляются и фиксируются отрезки медного провода диаметром 2 мм, которые и будут выполнять роль электродов.

- Используемый в схеме дроссель выполняется на тороидальном сердечнике и имеет от 10 до 30 витков провода диаметра 1,5 мм.

- Транзисторные ключи крепятся на небольших радиаторах.

- Все элементы устанавливаются на плате из изоляционного материала и соединяются пайкой с помощью проводов в соответствии со схемой аппарата.

- Сверху электрическая схема закрывается корпусом из изоляционного материала.

- В удобном месте устанавливается кнопка управления.

Достоинства и недостатки конструкции

Достоинства:

- Довольно высокая выходная мощность, позволяющая проводить сварку аккумуляторов и других более крупных деталей.

- Схема может питаться от источника постоянного тока с напряжением от 6 до 24 В.

- Можно использовать как сетевой источник питания (например, блок питания от компьютера), так и мощный аккумулятор.

- Малый вес и габариты.

- Низкая себестоимость.

Недостатки:

- Питание должно осуществляться только от мощных источников. При просадках тока источника питания в аппарате могут появиться неисправности.

- При сварке необходимо выполнять правильный режим работы. После двух секунд сварки делать перерыв на 2-3 секунды.

Как сделать своими руками?

Как упоминалось, устройство подобного типа стоит дорого. И часто многие люди просто предпочитают использовать самодельный прибор такого типа. Существует масса возможностей сделать его самостоятельно. Наиболее распространенные варианты – переделка из инверторного сварочного аппарата, а также его создание из обычной СВЧ-печи. Рассмотрим один из способов создания такого устройства собственноручно.

Инструменты и материалы

Если говорить, что для этого нужно, то потребуется иметь под рукой следующие инструменты и материалы:

- трансформатор переменного тока с напряжением вторичной обмотки от 15 до 25 вольт;

- 4 конденсатора, например, 2200 мкФ; их модель может варьироваться, ведь все будет зависеть от мощности, что потребуется получить;

- кнопка;

- кабели и провода;

- проволока из меди;

- диодная сборка для выпрямления; при желании можно использовать 1 диод для полуволнового выпрямления;

- паяльник.

Потребуется еще схема предполагаемого устройства. Его работа будет проста – при нажатии на клавишу, что будет смонтирована на сварочной вилке, будет запускаться конденсаторная зарядка до 30 вольт. Потом на сварочной вилке формируется потенциал, ведь конденсаторы подключены параллельно вилке. Чтобы произвести сварку металлов, следует соединить их и прижать вилкой. Когда контакты замыкаются, формируется короткое замыкание, благодаря чему появляются искры и происходит сваривание металлов.

Изготовление

Сначала следует спаять конденсаторы, после чего потребуется сделать сварочную вилку. Тут следует взять 2 куска медной проволоки потолще. Теперь припаиваем их к проводам, а места пайки следует хорошо заизолировать при помощи изоленты. Для корпуса вилки можно взять трубку из алюминия с пластиковой заглушкой, откуда будут выходить сварочные выводы. Чтобы они не проваливались, потребуется посадить их на клеевой состав.

На клей следует посадить заглушку. Теперь потребуется припаять провода к клавише и приложить ее к вилке. Теперь все требуется обмотать изолентой. То есть, получается, что к сварочной вилке у нас будут идти 4 кабеля, из которых 2 будут предназначены для сварочных электродов, а еще 2 – для клавиши.

Теперь остается собрать устройство, осуществить припаивание вилки и клавиши включения. После того как этого было сделано, остается проверить работоспособность полученного устройства. Для этого следует включить его и нажать на клавишу зарядки, после чего должно начаться заряжание конденсаторов. Теперь требуется измерить напряжение на них. Оно должно быть где-то около 30 вольт. Пробуем произвести сварку металлов. Если все прошло хорошо, то на этом аппарат точечной сварки будет готов.

В следующем видео вас ждет подробный обзор аппарата точечной сварки FUBAG TS 3800.

Принцип работы

Технологический процесс точечной сварки достаточно простой. Металлические детали плотно прижимают друг к другу, и через небольшие расстояния на них при помощи электродов подаётся ток высокого напряжения. В результате, осуществляется быстрый нагрев металла в точке соприкосновения, и образуется расплавленное ядро. Поскольку соединяемые детали плотно сжаты, происходит процесс диффузии, после прекращения подачи тока место контакта электродов остывает, и материал кристаллизуется. Соединение получается настолько прочным, что при попытке разрыва лопается металл рядом с ним, а точка приложения сварки остаётся в целостности.

Сваривание происходит за счёт разогрева металла от проходящего через него мощного электроимпульсаФОТО: svarka74.ru

Устройство аппарата контактной сварки

Любое оборудование для контактной сварки, промышленное или бытовое, состоит из двух основных (механического и электрического) и одного вспомогательного блоков.

Механический узел включает в себя:

- электроды (в аппаратах точечной сварки — зажимные клещи, в шовной — ролики);

- устройство сжатия;

- привод вращения (в шовных агрегатах);

- устройство сжатия и осадки (стыковая сварка).

Электрический блок состоит из:

- силового трансформатора;

- регулятора выходного напряжения;

- вторичного контура;

- прерывателя первичной цепи;

- регулятора сварочных циклов.

Вспомогательные блоки:

- пневмогидравлика, содержащая специальные фильтры, устройства смазки подвижных узлов, систему подачи сжатого воздуха и регулировки давления;

- водяное охлаждение.

Устройство самодельного аппарата для контактной сваркиФОТО: electrikmaster.ru

Для получения необходимого мощного разряда при малом напряжении необходим трансформатор индукционного типа. Правильное соотношение обмоток (первичной и вторичной) даёт электрический импульс, обладающий мощностью, достаточной для плавления металла в точке контакта электродов.

Зажимные клещи представляют собой два графитовых или медных контакта, закреплённых на разных рычагах и приводимых в действие прижимным устройством. Механизмы для зажима могут иметь разный привод:

- Механический. Устройство состоит из рычага и мощной пружины, а сжатие свариваемых заготовок осуществляется благодаря применению мускульной силы оператора. Используется в бытовых заводских и самодельных агрегатах, однако не позволяет контролировать силу сжатия и имеет низкую производительность.

- Пневматический. Чаще всего используется в переносных устройствах, имеет лёгкую настройку посредством регулировки давления в системе подачи сжатого воздуха. Среди недостатков отмечают медленное срабатывание и невозможность изменения давления в процессе сварки.

- Гидравлический. Непопулярный вариант, медленный, как и пневматический привод, однако имеет широкий диапазон настроек, которые реализуются благодаря использованию регулируемых перепускных клапанов.

- Электромагнитный. Используется как на больших промышленных, так и на ручных бытовых агрегатах. Отличается высокой скоростью срабатывания, имеется регулировка сжатия заготовок во время рабочего процесса, что позволяет добиться хорошей проварки металла.

Сварочник с механическим приводомФОТО: info.zhratsushi.ru

Статья по теме:

Технология производства сварной сетки + Видео как делают

Изготовление сетки из проволоки малого диаметра

Для производства сварной сетки применяют станки, обеспечивающие прочное сваривание отрезков проволоки, располагаемых под прямым углом друг к другу. Места пересечения плотно спаиваются точечной сваркой.

При условии грамотной настройки и качественного обслуживания, современные станки обеспечивают максимальную производительность, точную геометрию ячеек сетки, экономию материалов, минимум сбоев и хорошую рентабельность за счет оптимизации потребления энергоресурсов.

На рынке можно встретить несколько модификаций оборудования для производства сварной сетки. Соответственно, не составит труда подобрать агрегаты необходимой мощности. Одной из наиболее популярных моделей среди производственников считается РЛ 2000.

Наилучшие результаты эти машины показывают при совместной работе с протяжными станами СПО-70. Аппараты оснащены опцией бесступенчатого электромагнитного регулирования скорости. Сваривание обеспечивает трехфазный электрон. Стоимость комплекта составит порядка 350 тыс. руб., а для обеспечения потребуется электрическая сеть 380 В.

Сырьем для производства сварочной сетки служит проволока из нержавеющей, оцинкованной либо углеродистой стали сечением 1.2-4.7 мм. При этом размер ячеек диктуется потребительским спросом, технологически же они могут быть любого размера.

Высокая производительность агрегатов дает возможность осуществлять единовременные поставки большого объема продукции различной номенклатуры. Потеря производственной мощности происходит в процессах заправки проволоки и замены материалов. На сегодняшний день компаниями-изготовителями оборудования активно ведутся разработки систем автоподачи сырья. Наиболее перспективной считаются линии с двумя размотчиками и двумя каналами подачи проволоки. Иными словами, если на одном канале подача проволоки прекратится, машина самостоятельно переключится на второй. В результате время простоя сокращается. При этом еще есть возможность запрограммировать длину полотна в пределах до 80 м, а скорость сваривания составит до 100 рядов в минуту.

Изготовление сетки из металлического прута

Сам алгоритм производства сварной сетки из стального прута достаточно прост, поэтому для изготовления небольших объемов будет достаточно даже немеханизированной линии. Однако, если предприятие хочет расширить ассортимент продуктом, широко востребованным среди потребителей, есть смысл закупить автоматическое оборудование. Уровень автоматизации диктуется диаметром исходного сырья (металлического прута): насколько он меньше, настолько проще механизировать процесс.

Для изготовления сетки из арматуры большого диаметра, пруты нарезают на мерные отрезки и помещают в лотки сварочного станка – для продольных и поперечных стержней. Затем продольные пруты выкладываются на заданном расстоянии друг от друга, а второй лоток, двигаясь вдоль них, обеспечивает выкладывание поперечных. В зависимости от модели оборудования движущиеся элементы могут меняться.

При касании стержней в месте их пересечения производится их взаимная фиксация посредством специального аппарата, а затем – спайка при помощи контактной сварки.

При этом качество сетки – конечного изделия – напрямую зависит от характеристик сырья. Так, наличие изгибов, ржавчины и иных дефектов чревато плохой «схватываемостью» сварки и, как следствие, браком.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

Принцип работы аппарата

Способов точечной сварки существует несколько, но принцип их всех заключается в одном. Сварка происходит в результате воздействия электродов на материал. Между электродами проходит ток, и детали под горячим воздействием плавятся.

Сварочная точка получается там, где металлы соприкасаются, зависит она от силы тока. Чем сильней сила тока, тем прочнее будет сварка и тем толще элементы можно соединить.

Материал для сварки можно использовать с толщиной от 0,05 до 0,8 см.

Перед началом работы со сваркой, детали нужно обязательно очистить от всех загрязнений и выбрать подходящий режим, от этого зависит качество в конечном результате работы.

Для проверки качества шва на производстве, разрушают несколько экземпляров. При качественной работе, на одном элементе останется кратер, а на другом ядро сварки. Чтобы легче это понять, посмотрите фото точечной сварки для наглядности.

Если этого не произошло, сварка выполнена не правильно, нужно увеличить время или силу сжатия. Ядро при хорошей работе должно быть в три раза толще более тонкой детали.

Если размер меньше, то элементы проварены не до конца.

Суть технологии

Принцип работы контактной сварки основан на нагреве металла до температуры плавления посредством пропускания через него кратковременного импульса тока достаточно высокой силы. Длительность такого импульса составляет от сотой до десятой секунды, время выбирается на основе параметров металла.

Под действием тока детали нагреваются и расплавляются. Между ними формируется жидкое ядро. До того момента, пока оно не застынет, поверхности заготовок следует удерживать под давлением. В результате кристаллизации ядра происходит локальное соединение двух изделий.

Давление необходимо прикладывать, чтобы во время протекания тока по периметру области локального расплавления металла сформировался уплотняющий пояс, не позволяющий расплаву вытечь за пределы свариваемой области.

Аппарат для точечной сварки.

Получить качественное и надежное соединение заготовок возможно только после правильной предварительной обработки деталей

Важно удалить с поверхности окислы и области, подвергшиеся коррозии

В задачах, требующих качественного соединение деталей толщиной от одного до полутора миллиметров, применяется конденсаторное оборудование для контактной сварки.

Принцип работы подобных аппаратов основывается на следующем: блок конденсаторов заряжается током небольшой силы. Затем осуществляется разряд конденсаторов. Полученной силы импульса оказывается достаточно для обеспечения требуемого режима сварки.

Сварочный аппарат

Даже если данного предмета кухонного оборудования нет в наличии, то приобрести указанную технику на вторичном рынке не составит труда. В нашем случае в микроволновке ценность представляет только трансформатор, поэтому необходимо рассматривать неработающие варианты техники. Она обойдется существенно дешевле.